来源:IM智能 IntelMining智能矿业

东华工业4.0研究院

一、系统概述

矿山中各子系统都可能处于相互独立的状态,各成体系,维护量大,整体可靠性差,维修、维护困难,信息不能互通,很难从系统的角度对矿山自动化进行统一管理,形成了“信息孤岛”现象,导致现有信息资源无法有效整合,因此建设统一的基于数字孪生技术的综合自动化系统,使设备工况、控制及环境参数在统一的平台传输和集成,达到远程驾驶舱管理水平,从而对矿山的任何一台设备设置自动运行模式和远程控制模式,解决矿山设备互联度不够高、信息互通性不够强、人机交互性不够好的问题。

东华软件基于数字孪生技术的智能矿山综合自动化系统正是这样一个高性能、实时、智能、集中式的自动化三维数字孪生控制系统。通过构造数字孪生矿山,不仅能高度逼真地反映矿山设备实体的特征、运行和性能,还能以超现实的形式实现矿山设备状态监测评估和健康管理。

该系统是采用无缝集成数字孪生(Digital Twin,DT)、SCADA(组态)、GIS(地理信息系统)、3D(三维)、移动访问APP于一体的第四代自动化和信息化平台,可实现对矿区、建筑和各种设备进行三维展示和远程监控。

基于三维数字孪生环境实现对矿井主要生产环节如:煤流、采、运、洗选筛分等,及供电、通风、排水、压风、水处理、锅炉、环保等辅助生产环节的集中监控,实现可靠无人值守运行,有效提高矿井生产效率。另外可将环境监测、束管火灾监测、车辆人员定位、调度通信等系统的信息集中于统一的数据库管理、存档、检索。使矿井生产安全可靠,有效地预防和及时处理各种突发事故和自然灾害;使矿井各类自动化系统在异构条件下实现信息联通、共享和联动;实现全矿井的数据采集、生产调度、经营管理、决策指挥的网络化、集成化、信息化和智能化。

二、数字孪生

数字孪生(Digital Twin,DT)是以数字化方式创建物理实体的虚拟模型,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为矿山提供更加实时、高效、智能的运行和操作服务。数字孪生必须依赖两个关键要素,一是数字信息,二是虚拟孪生。对于矿山而言,创建出一个精确地虚拟智能开采的三维模型,实现矿山智能化生产、管理的高度数字化及模块化,有助于提升当前矿山的自主感知和优化调控能力。

2.1生产应急调度指挥

东华软件基于数字孪生技术的智能矿山综合自动化系统为生产调度人员在矿山调度室远程监控时提供身临其境的3D感受,不仅能够实现矿山井下远端系统的无人或少人值守,达到减员增效的目的,而且还可以实时了解到生产上的实际情况,当发生应急事故时能够通过三维数字孪生平台快速定位报警的设备位置,还能自动联动附近的摄像头弹出现场的实时视频画面,并通过人员定位系统显示附近最近的巡检人员位置,以便生产调度人员及时通知巡检人员处理现场事故,制止事故的进一步扩大,预防生产设备停机停产事故的发生。

2.2 矿山设备故障诊断

东华软件基于数字孪生技术的智能矿山综合自动化系统通过实现矿山物理设备与虚拟设备的同步映射、实时交互及精准服务,可以对矿山设备进行故障诊断,能够提前发现设备问题,从而保障生产正常进行,并降低设备维护费用。通过使用功能强大的数据挖掘技术来跟踪实时的关键性能指标KPI对设备进行效能分析,能够减少总体停机时间,降低矿山的生产和经营成本,提升运营效率和增强市场竞争力。

2.3 虚拟培训和事故模拟

将东华软件基于数字孪生技术的智能矿山综合自动化系统切换到培训模式,可以在不停产的情况下,采用3D数字孪生技术对新员工进行培训,使新员工通过设备和建筑物的三维模型迅速了解设备内部构造、外部环境和设备操作方法,不仅可以加快培训速度,而且也会避免因为新员工的误操作所造成的事故。该系统还可以基于数字孪生技术通过矿山事故仿真模拟对员工进行安全培训及应急演练。

三、综合自动化

3.1 基于IoT技术的子系统数据采集

东华软件基于数字孪生技术的智能矿山综合自动化系统支持OPC标准,包括OPC(DA,UA,HDA和A/E)和OPC.NET,软件兼容多种类型的公/私有云平台部署,如Microsoft Azure、Google Cloud、阿里云、腾讯云等。并且提供多种云平台的通讯协议如AMQP、MQTT、JSON等,最大限度减少对设备和带宽的要求,同时确保消息传输的可靠性和稳定性。该系统还支持ONVIF协议,可以直接接入视频监控系统,实现系统软件与视频等的双向报警联动。软件平台还提供OPC、ODBC、BACnet、SNMP、OLEDB、Webservice、REST等成熟的对外数据接口组件,供其他系统直接调用,并支持集成各种关系数据库功能,如Microsoft SQL、MYSQL、Oracle等,进行多数据源轻松归档。

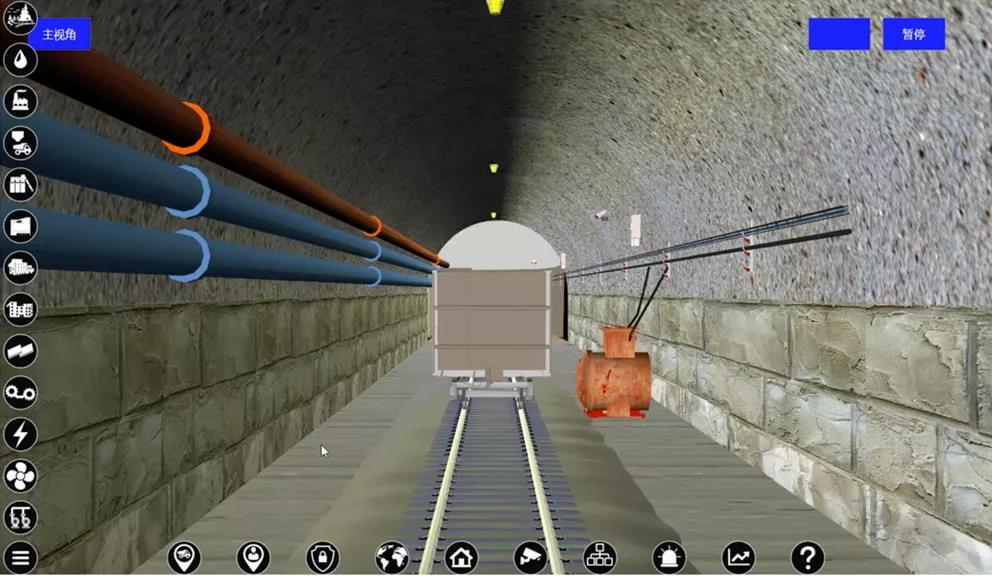

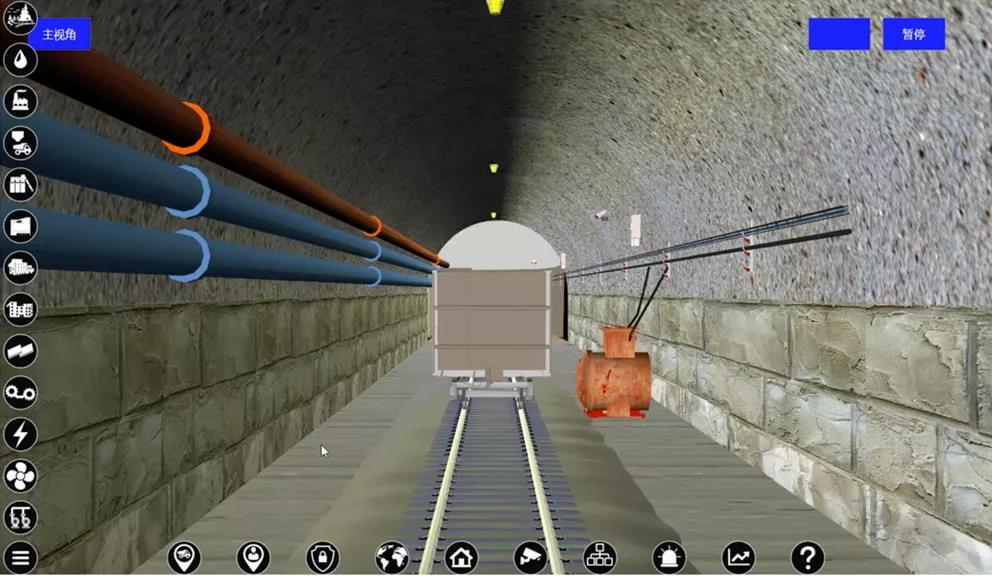

3.2 基于数字孪生技术的虚拟漫游

东华软件基于数字孪生技术的智能矿山综合自动化系统支持矢量化的实时三维可视化功能,内置数字孪生引擎,可开发出矢量化的可360度随意缩放、随意旋转的三维实时矿山综合自动化系统,实现生产监控、场景漫游、故障定位、设备巡检等功能,把生产运营状况同企业的经营管理策略紧密结合,从而实现矿山的管控一体化。

软件可对三维画面能提供信息量更丰富的全景监控场景,支持实时数据驱动的三维动画,支持任意角度的旋转,缩放,漫游,定位、巡航等操作,并直接集成现场实时安全生产设备信息,覆盖整个矿区工业广场和井下巷道的虚拟仿真、三维漫游功能,使调度人员虚拟地出现在许多监控地点,从而减少值守工作人员,最终实现远端的无人或少人值守,达到减员增效的目的。

3.3 基于AI技术的高清视频监控

基于人工智能AI技术的高清视频人脸识别监控系统是人脸识别技术在实际矿山生产中的典型应用,系统可在井下视频中实时提取出人脸图像,然后集成人脸识别算法,能快速对图像进行人脸识别,对人员进行精确定位。

东华软件基于数字孪生技术的智能矿山综合自动化系统利用人工智能AI技术的高清视频监控系统,还可对进入巷道矿工的行为和工作状态进行分析。当矿工进入采空区或者盲巷时,或者矿工的操作不符合安全规范时,系统都会及时报警,并通过调度人员的喊话对矿工的行为进行纠正。一旦发现工作状态异常的人员,系统会立即通过综合自动化系统通知附近的场巡检人员,以便及时发现矿工的病状或者是矿工偷懒的现象。如果是环境问题导致的矿工工作状态下降,那么通过综合自动化系统能够及时对通风、供氧、供水系统进行调节,提高矿井内部环境舒适度,保证矿工工作效率。

3.4 基于GIS技术的矿山多级联动融合

东华软件基于数字孪生技术的智能矿山综合自动化系统融入安全监控、人员定位、应急广播、车辆定位等多个系统,并将所有接入的系统进行信息共享,实现不同系统不同网络的数据互通。根据联动预案,当安全监控系统监测到井下出现异常情况时(如传感器报警、断电等),可以及时向人员定位系统、应急广播、车辆定位等系统发送联动命令,以通知井下矿工尽快撤离到安全位置。

综合自动化会根据联动预案,在井下瓦斯超限、断电等需立即撤人的紧急情况下,及时应急联动人员定位子系统和应急广播系统,选择相关地点的广播播放音频信息,音频可以选择系统默认消息(如瓦斯超限,请撤出工作面等),也可以自定义音频信息。

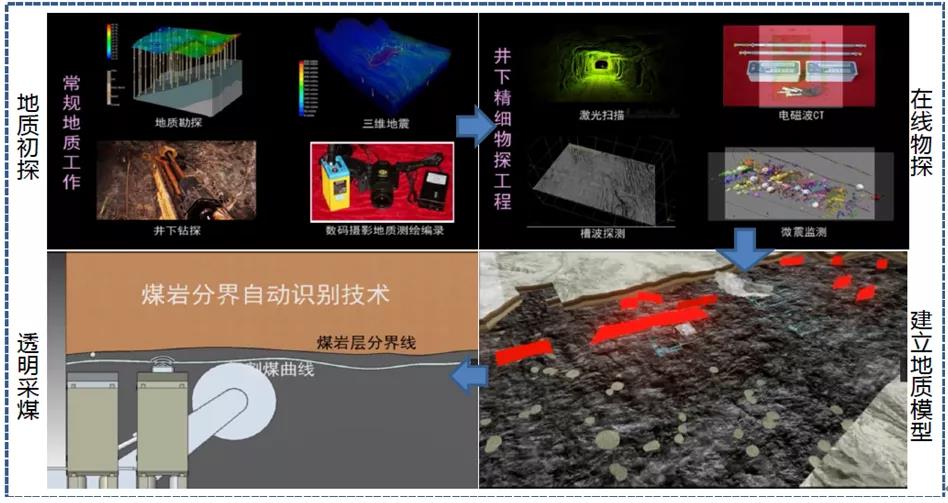

3.5 基于透明工作面技术的无人开采

东华软件基于数字孪生技术的智能矿山综合自动化系统将透明工作面技术应用于智能化矿山开采,结合矿山综采工作面开采实际工艺,及时对采煤机进行高精度惯导定位,获取实时的、高精度的采煤机行进航向、位移等数据信息以及精确的采煤工作面倾角、俯仰采角度等数据信息,实现实时对接联控采煤机自主记忆截割系统进行采煤机工作运行轨迹的联动调整以及工作面的直线控制、水平控制及调高控制,实现可视远程干预,工作面落煤区域无人开采,实现减员增效,加速推进真正意义上的综合联采机械自动化,大大提高采煤机联采工作效率及设备的可靠利用率,降低智能化采煤生产成本。

3.6 基于工业互联网技术的移动APP

领导希望可以随时随地查看矿山状况,调度人员希望可以随时随地调度,所有这些需求要求东华软件基于数字孪生技术的智能矿山综合自动化系统支持移动客户端互联网访问解决方案,但传统的工业监控平台都不具备这种小型智能无线平台的瘦客户端功能,因此无法满足随时随地对现场生产数据的要求。

Mobile HMI是创新一代的工业领域的HMI/SCADA移动客户端互联网访问解决方案,是一个随时随地可以进入应用程序进行远程监测的系统。利用智慧矿山综合自动化监控系统的HMI/SCADA平台服务能力和分析组件,Mobile HMI将SCADA安装的灵活性发挥到了极致。基于这种能力,加载图形显示、查看实时和历史趋势、引导资产管理、监视报警等工作。用户可以在安装WP、Android、IOS等系统的智能手机或者PAD上,通过Mobile HMI来操作完成,并达到远程实时监测矿山安全生产的目的。