创新点

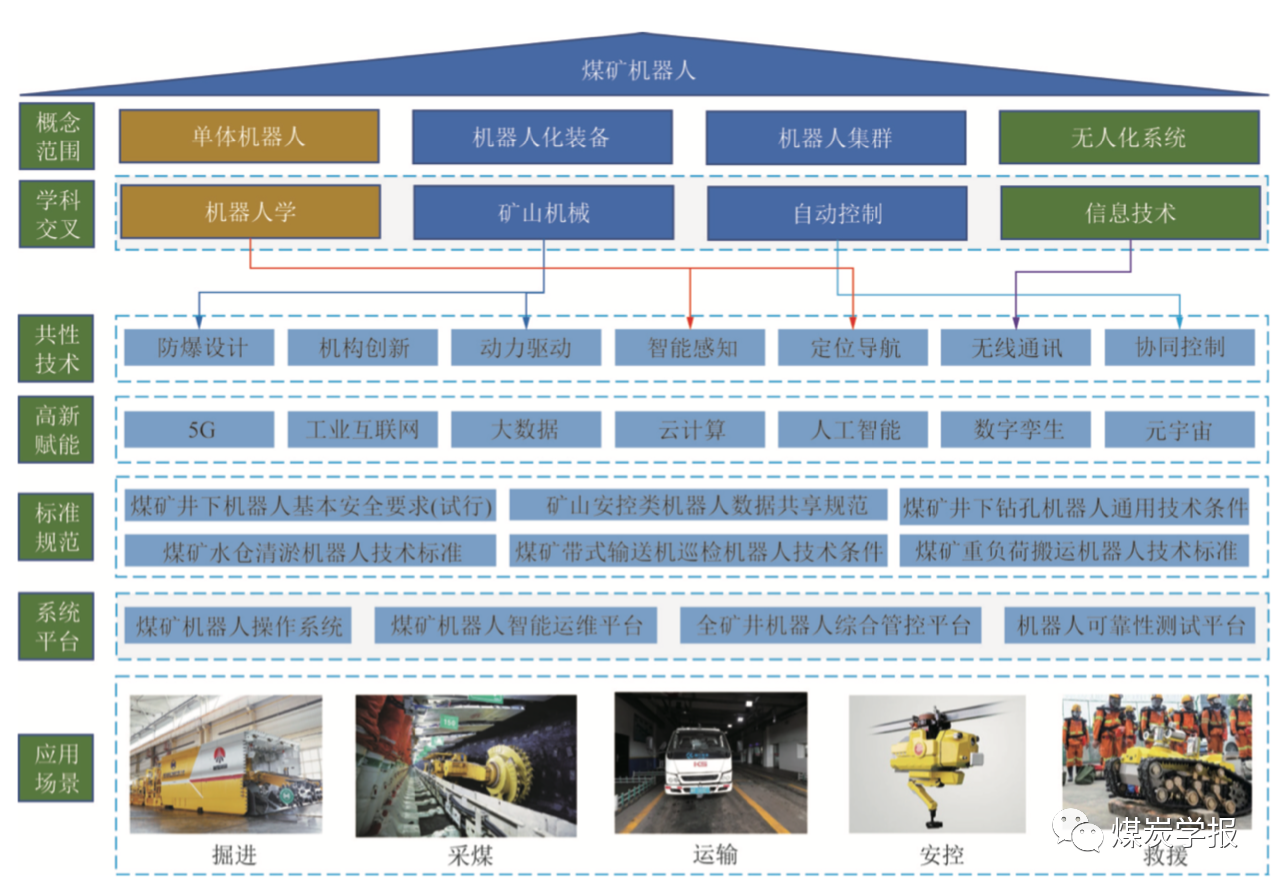

(1)提出了新 的煤矿机器人技术体系 架构,明确了煤矿机器人概念和学科范畴,通过共性关键技术研发和高新技术交叉融合,构建其标准规范体系和平台技术支撑,形成丰富的机器人应用场景和产业生态。

(2)系统分析了煤矿机器人防爆设计、机构创新、动力驱动、智能传感、定位导航、井下通信等共性关键理论与技术研究进展,总结了我国目前煤矿机器人研发和典型场景应用成果,提出了煤矿机器人重点攻关突破方向。 (3)指出了煤矿机器人发展新方向,重点介绍了煤矿井下环境变胞机器人、机器人化采掘机群、人机环共融机器人、矿井机器人数字孪生管控的创新任务及攻关目标, 有助于进一步提升煤矿机器人自主化、智能化水平。

煤矿机器人技术新进展及新方向

作者 : 葛世荣,胡而已,李允旺 单位: 1. 中国矿业大学 ( 北京 ) 机电与信息工程学院 ;2. 应急管理部信息研究院 ;3. 煤矿智能化与机器人创新应用应急管理部重点实验室

研究背景RESEARCH BACKGROUND 长期以来,煤炭为国民经济的持续快速健康发展 提供了重要基础能源和工业原料。进入新时期,大力推进煤矿智能化建设,是实现煤炭行业转型升级、推动煤炭生产技术革命、提高企业核心竞争力的必由之路,是坚持人民至上、生命至上,满足矿工对美好生活向往的现实需要。特别是煤矿机器人的研发应用为煤矿智能化发展提供了核心技术和装备支撑,通过机器人替人,减少煤矿井下一线危险繁重作业岗位的用工数量,对提高我国煤矿安全生产水平具有十分重要的意义。 我国煤矿以井工开采为主,矿井开采条件复杂、开采强度大、灾害严重,对机器人和智能装备的需求比其他任何国家都迫切。因此,国内煤矿机器人研发起步早、投入大、覆盖面广,相关领域的基础理论研究、关键技术攻关、标准制定、装备研发、工程示范和人才培养均走在了世界前列。特别是自2019年原国家煤矿安全监察局发布《煤矿机器人重点研发目录》以来,煤矿机器人已成为学术界研究的热点。但总体来看,当前煤矿机器人还面临诸多技术瓶颈亟待攻关,其自主化、智能化水平还相对较低,同时还面临各类不同作业机器人发展水平不平衡、不充分的问题,需要通过产学研联合创新,加快提升煤矿机器人整体研发和应用水平。

摘要ABSTRACT 煤矿智能化是煤炭工业高质量发展的必经之路,煤矿机器人研发应用推动煤矿智能化迈向高水平,同时智能化的全面建设和发展又给机器人的大面积推广应用提供了广阔的工业应用场景。 本文研究提出了完整的煤矿机器人技术体系框架,精确定义了煤矿机器人的技术底座和产品外沿,广义煤矿机器人包括单体机器人、机器人化装备、机器人集群和无人化系统等。科学阐明了煤矿机器人研发的共性关键技术支撑,提出了通过与5G、工业互联网、大数据、人工智能、数字孪生等新技术交叉融合,大幅提升煤矿机器人的自主化和智能化应用水平,通过建立科学完备的煤矿机器人行业标准规范体系,实现各类机器人的定制化研发和标准化生产。具体分析了煤矿机器人的防爆设计、机械系统创新、动力驱动、智能传感、定位导航、井下通信等共性关键技术研究进展,综述了当前我国各类煤矿机器人的研发应用现状。 提出了未来煤矿机器人研发的新方向:研发变胞机器人,通过机构创新,提高井下地形适应能力;推广机器人化采掘系统,提升采矿装备的整体智能化水平和开采作业效率;发展人机环共融机器人,提高煤矿机器人自主化和协作水平;加快全矿井机器人系统数字孪生,提高煤矿机器人常态化运行水平。 部

部分图片

图1 煤矿机器人技术体系框架

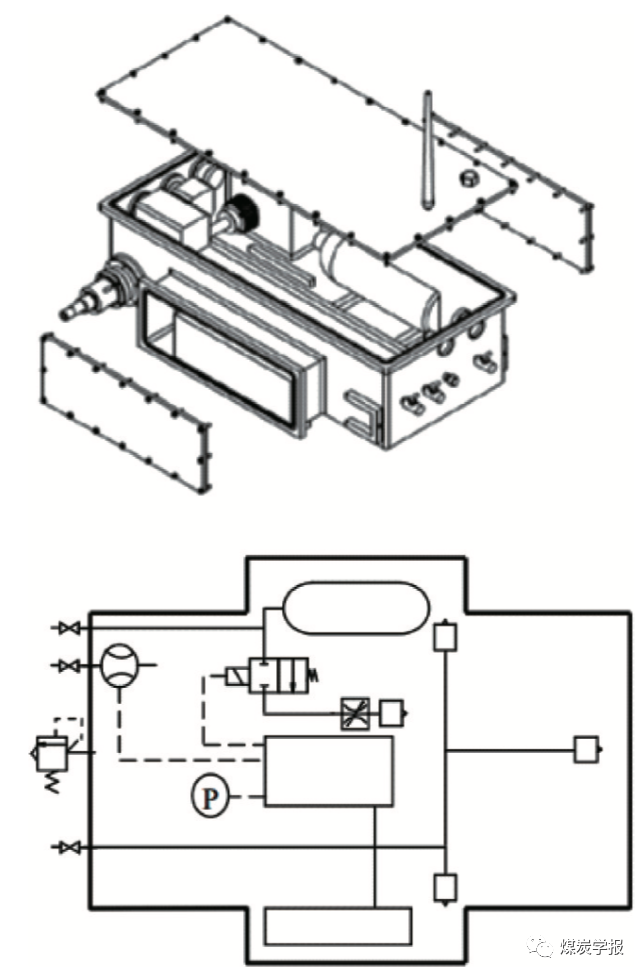

图2 正压型防爆箱体原理

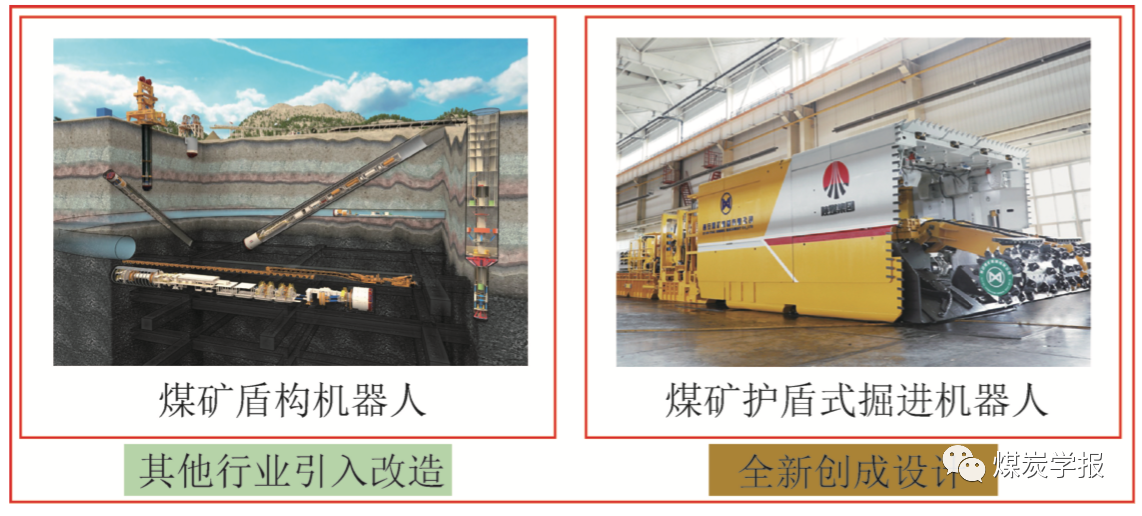

图3 煤矿机器人构型设计创新案例

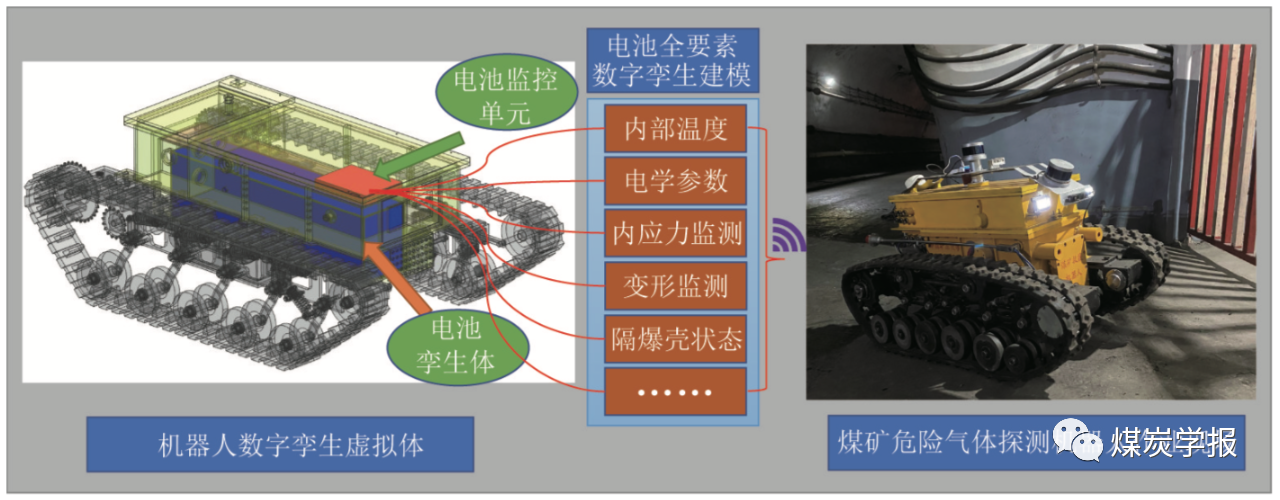

图4 煤矿机器人电池数字孪生监测原理

图5 刮板运输系统堆煤量机器人感知

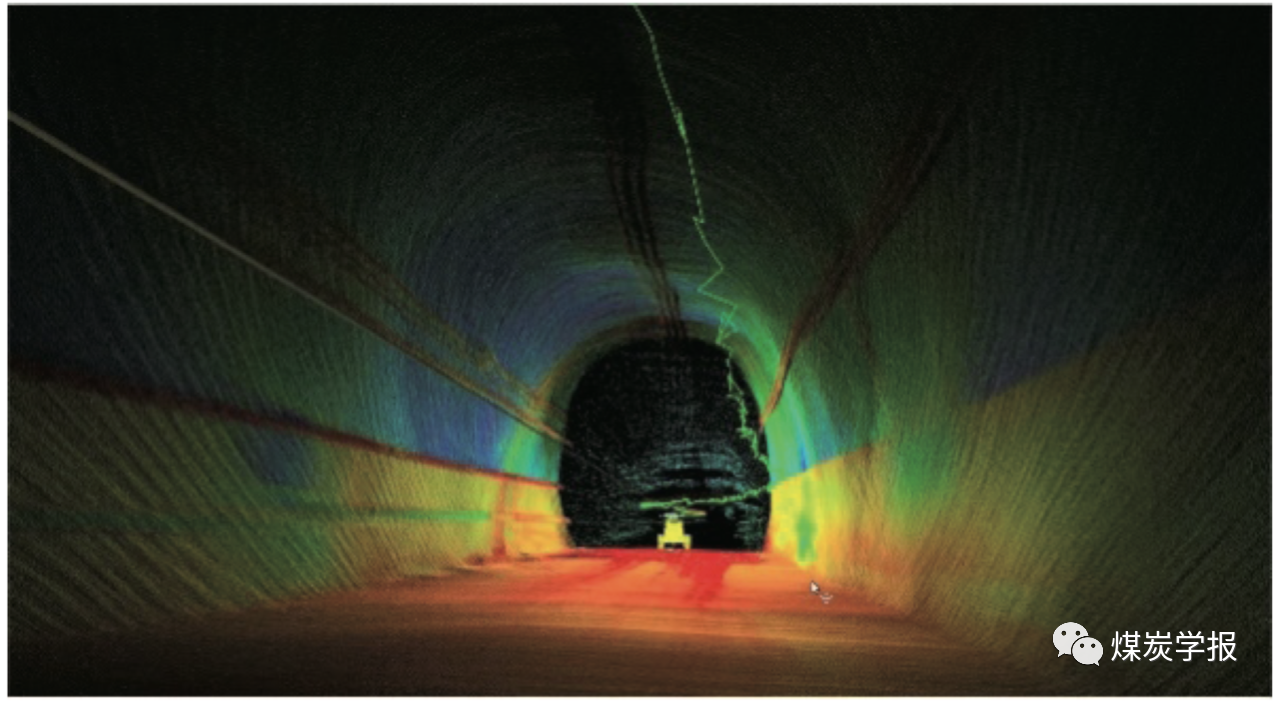

图6 煤矿机器人巷道环境实时建模

图7 煤矿机器人无线通信系统示意

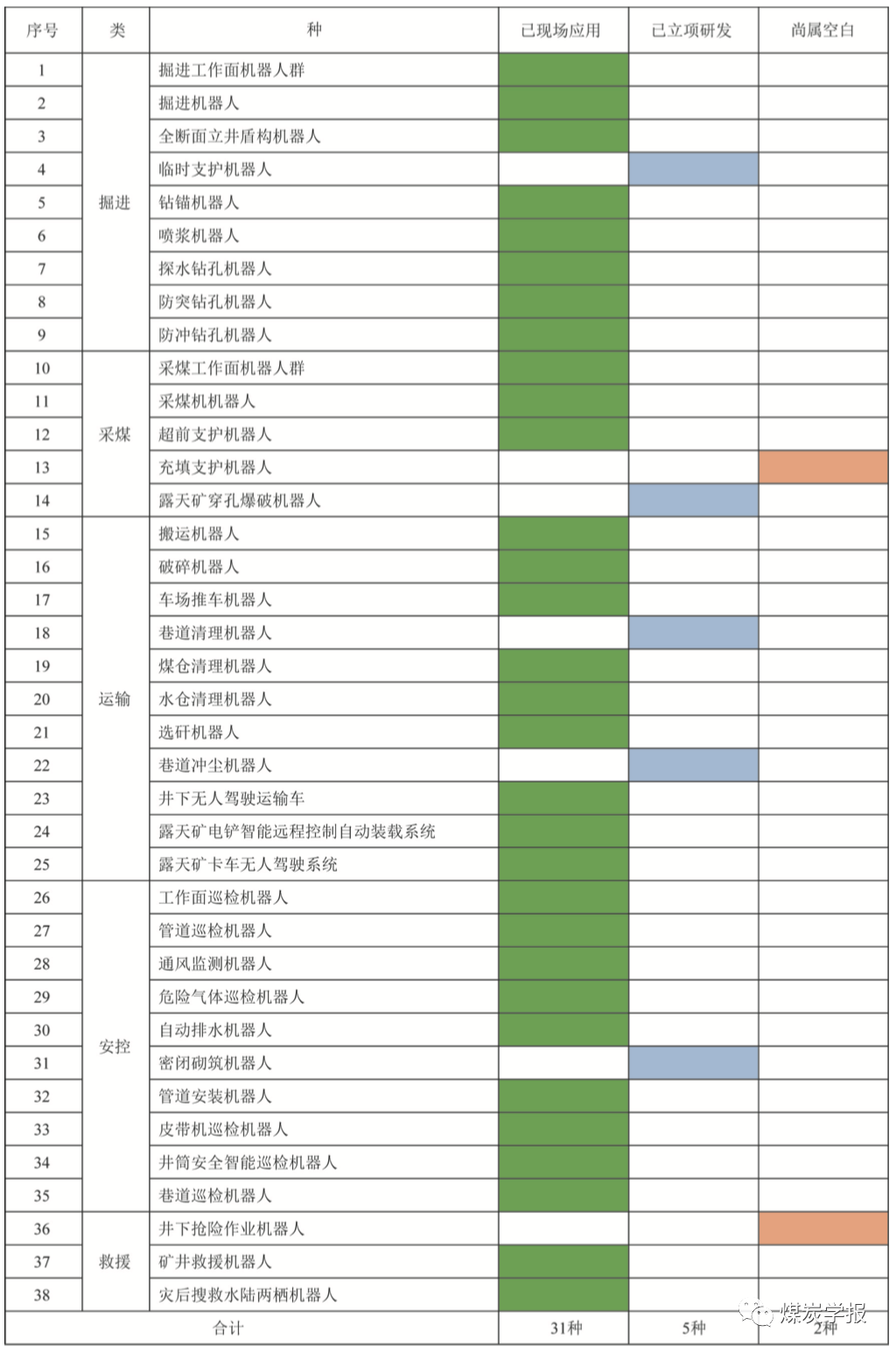

图8 5类38种煤矿机器人研发应用情况

图9 悬臂式掘进机机器人化改造方案

图10 新型煤矿掘进机器人

图11 综放工作面智能感知原理

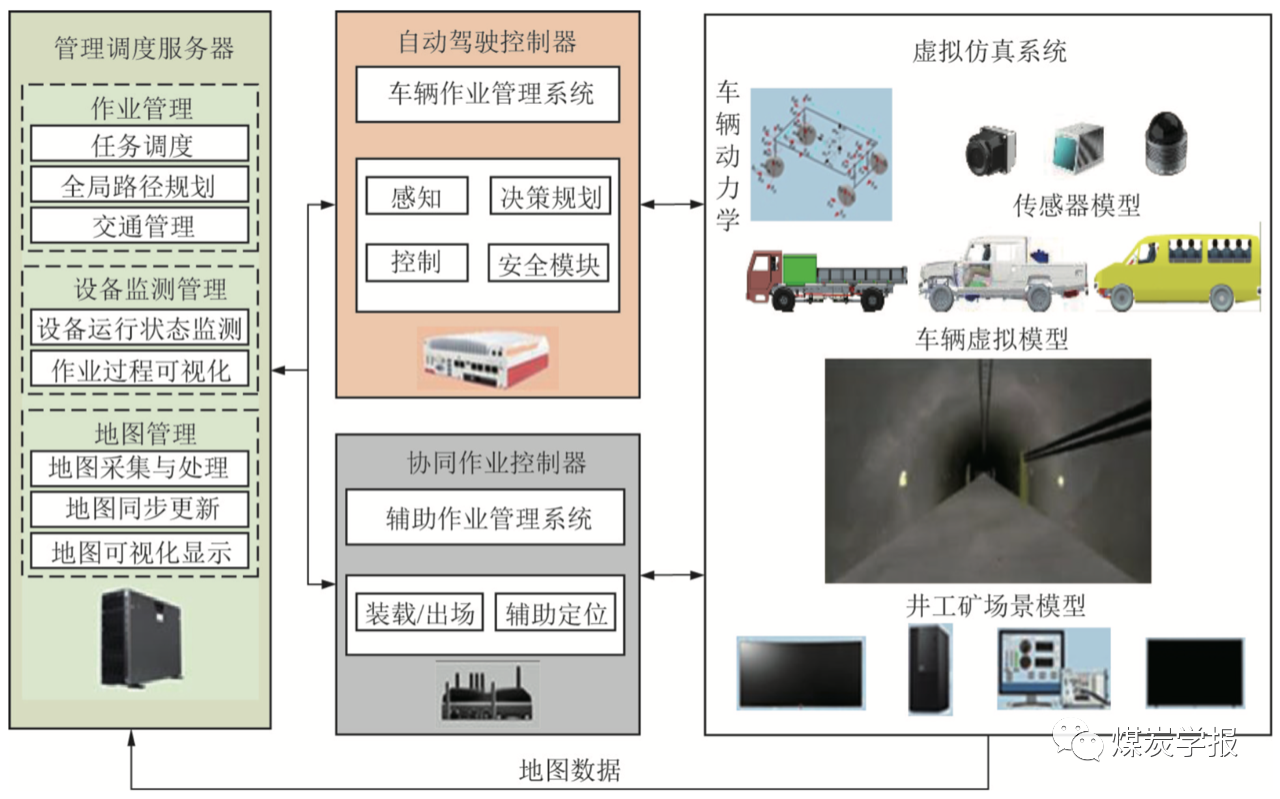

图12 地下平行驾驶系统架构

图13 水仓清理机器人系统作业布置示意

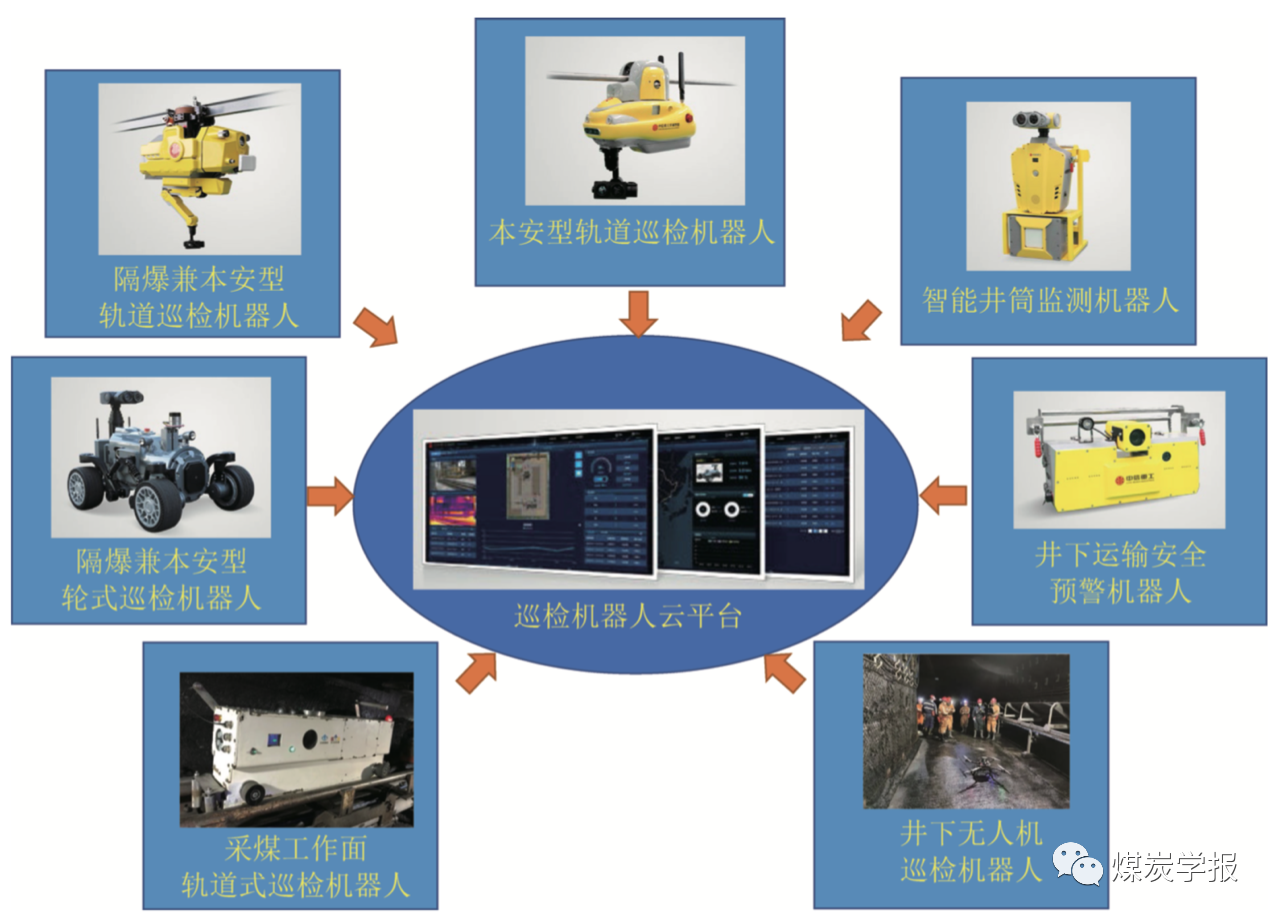

图14 全矿井煤矿巡检机器人系统

图17 四足变胞爬行机器人设计

图18 球体变胞机器人

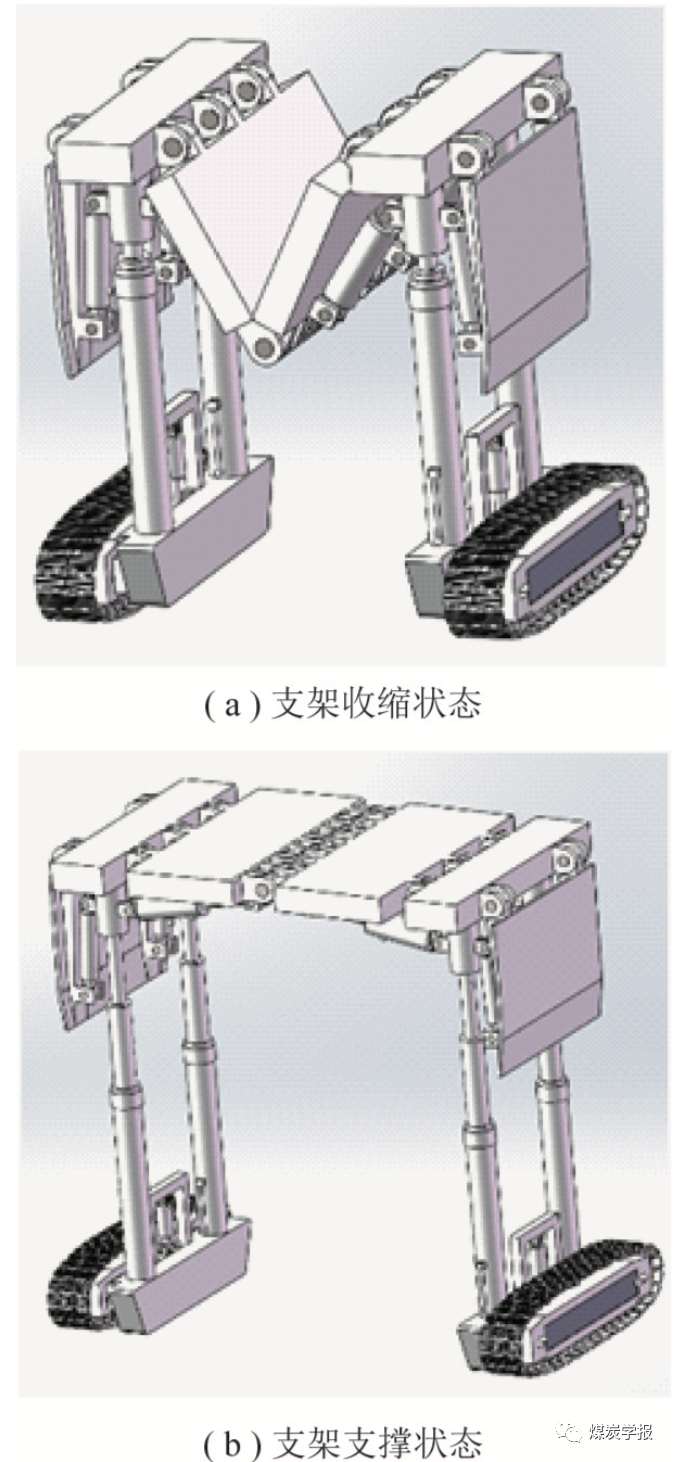

图19 变胞液压支架结构示意

图20 机器人化掘进机群

图21 机器人化采煤机群

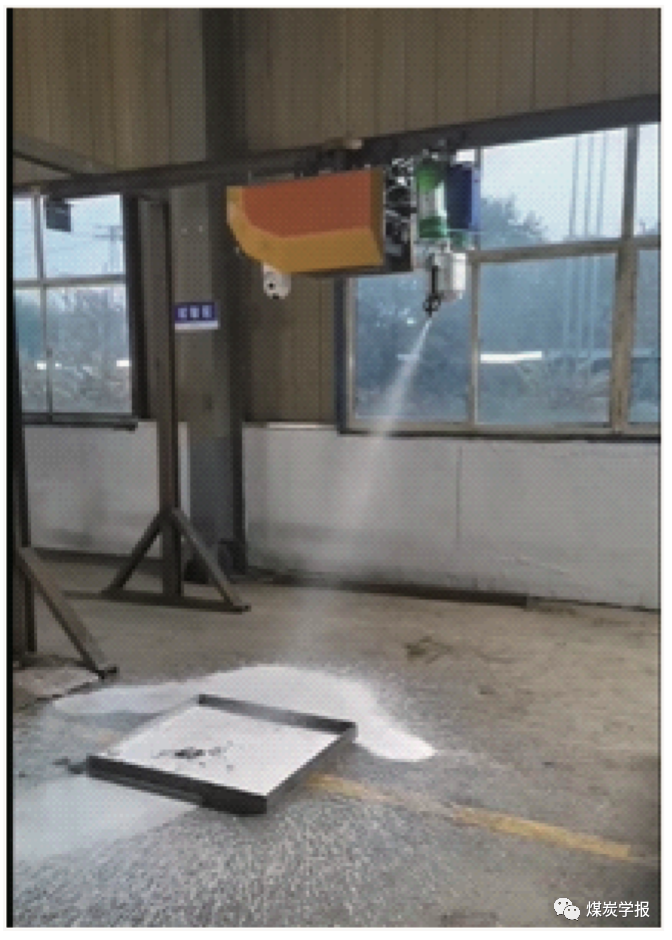

图22 煤矿智能巡检灭火机器人结构

图23 机器人灭火实验

图24 煤矿巡检机器人数字孪生控制系统

作者简介

葛世荣,男,1963年4月出生,教授、中国工程院院士,俄罗斯工程院外籍院士,煤矿智能采运工程专家。现任中国矿业大学(北京)校长,兼任煤矿智能化与机器人创新应用应急部重点实验室主任、国家矿山安全监察局矿山智能化建设专家委员会主任、中国矿山安全学会副会长等学术职务。

研究方向

矿山机器人技术,数字孪生矿山系统

主要成果

提出了矿山运输装备摩擦可靠性理论方法,发明矿山运输摩擦智能控制核心技术,创设了深井提升重载化、巷道运输自动化、采运协同智能化关键装备;1997年提出矿山开采装备机器人化技术设想,2005年研发出我国第一台煤矿搜救机器人,2008年主持“863”计划重点项目“煤矿井下采掘机械远程遥控技术研发”,2014年主持“973”计划项目“深部煤层无人化采掘装备构建基础研究”,推动了我国煤矿智能化采运和煤矿机器人技术发展。成果获国家技术发明奖二等奖3项、国家科技进步奖二等奖1项、国家科技进步奖三等奖1项,独立和共同发表论文300余篇、授权发明专利30余项、出版学术著作5部;被授予中国青年科技奖、全国优秀科技工作者、何梁何利科技进步奖、全国创新争先奖等学术荣誉。