创新点针对煤矿智能化开采的技术现状及发展趋势,分析了液压支架与围岩的耦合状态、液压支架动作过程、支架与刮板输送机的协同控制、护帮板与煤壁耦合状态等感知功能需求,提出了相应的感知方法及传感元件的布置方案。在分析感知需求的基础上,提出了液压支架感知元件的结构框架及数字化感知网络架构。

1作 者廉自生1,2,袁 祥1,2,高 飞1,2,廖瑶瑶1,2,郭永昌1,2,赵瑞豪1,2

2单 位1.太原理工大学 机械与运载工程学院;2. 煤矿综采装备山西省重点实验室

3研究背景近年来,以液压支架电液控制为核心的自动化技术与LASC为基础采煤机制导技术、工作面视频系统及工作面端头集中控制系统相结合,形成了综采工作面智能化的核心技术群,对我国“机械化换人、自动化减人”科技强安行动计划起到了重大支撑作用。

就目前综采智能化而言,无论是感知元件还是控制元件与系统的智能化水平,尽管在某些方面超过了人的功能,但由于综采工作面系统的复杂性和工况的随机性,控制系统的确难以完全替代操作人员。随着嵌入式的计算机技术、感知技术、网络及高速通信技术、人工智能等信息技术的飞速发展,为煤矿开采提供了更高级的智能化发展空间和技术途径。然而,要将先进的信息技术与现有的开采装备深度融合,进一步实现少人化和无人化,仍有大量的基础研究和技术难题亟待解决。

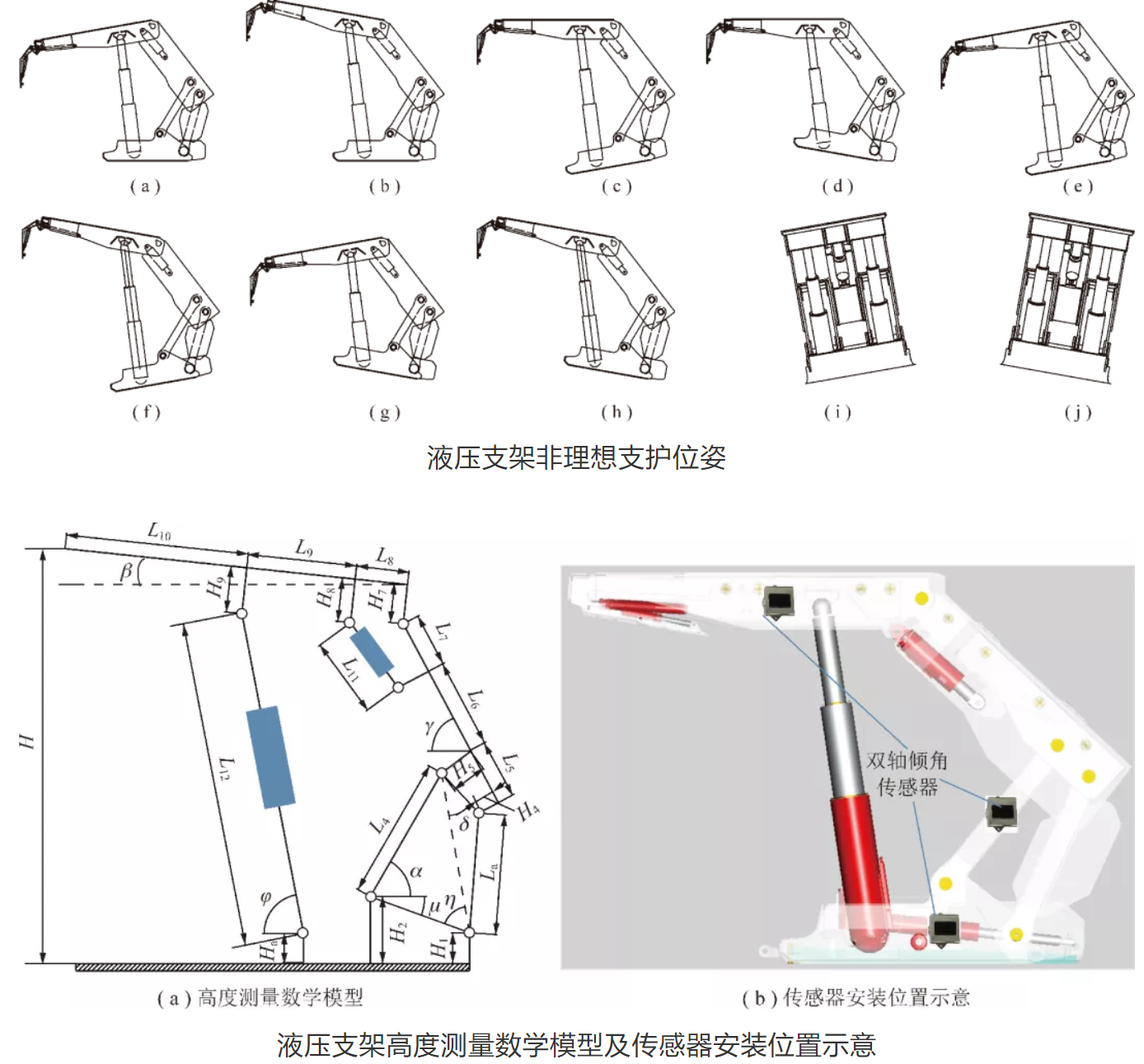

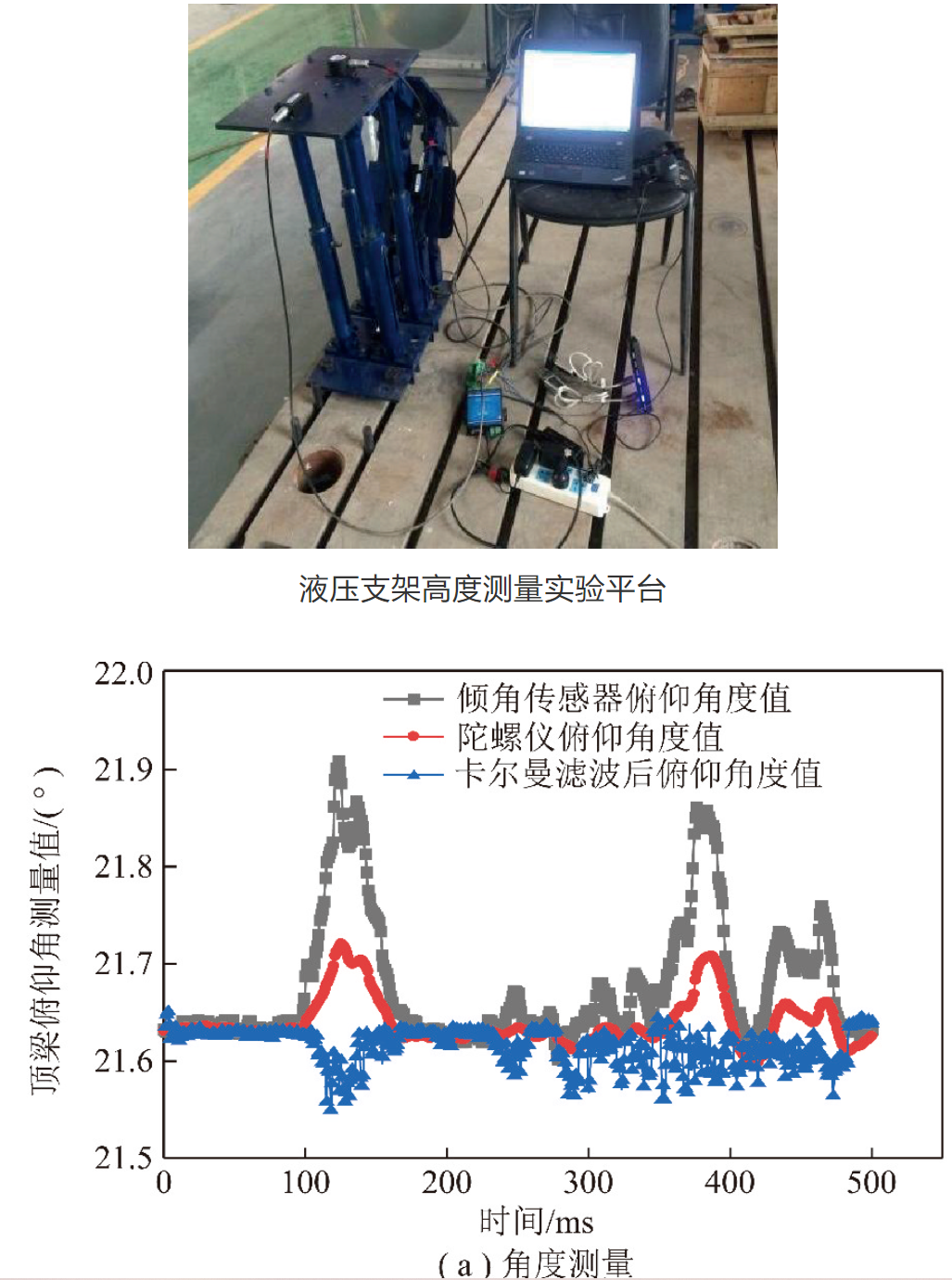

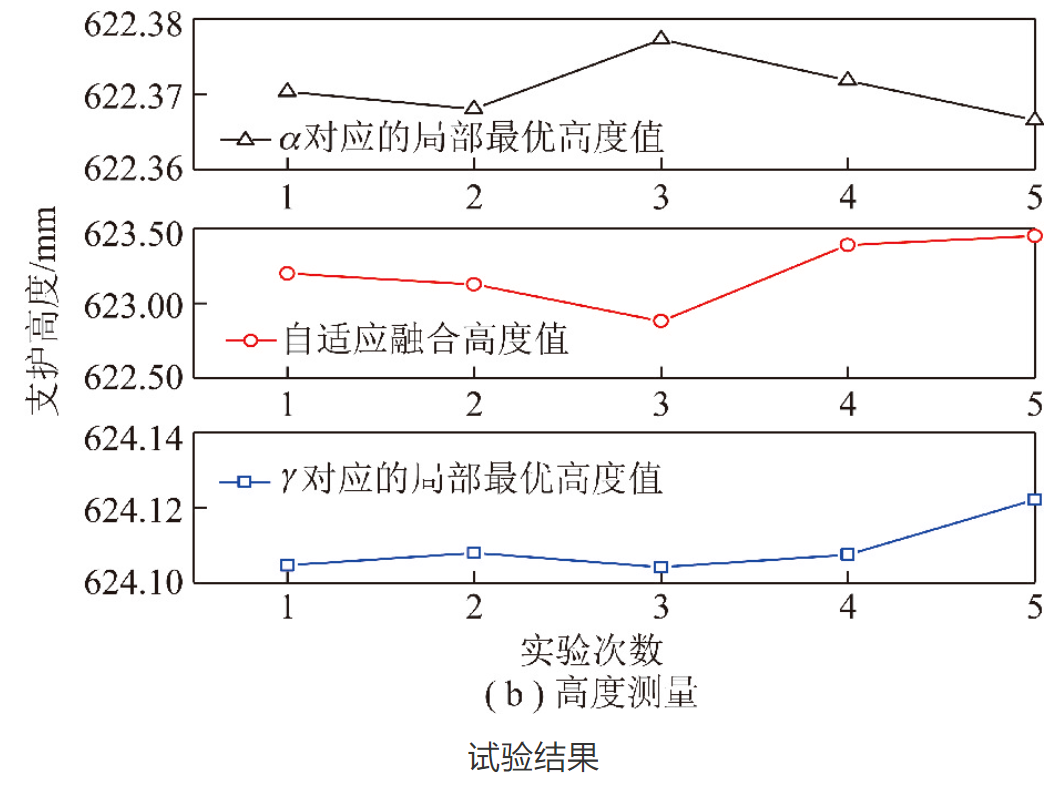

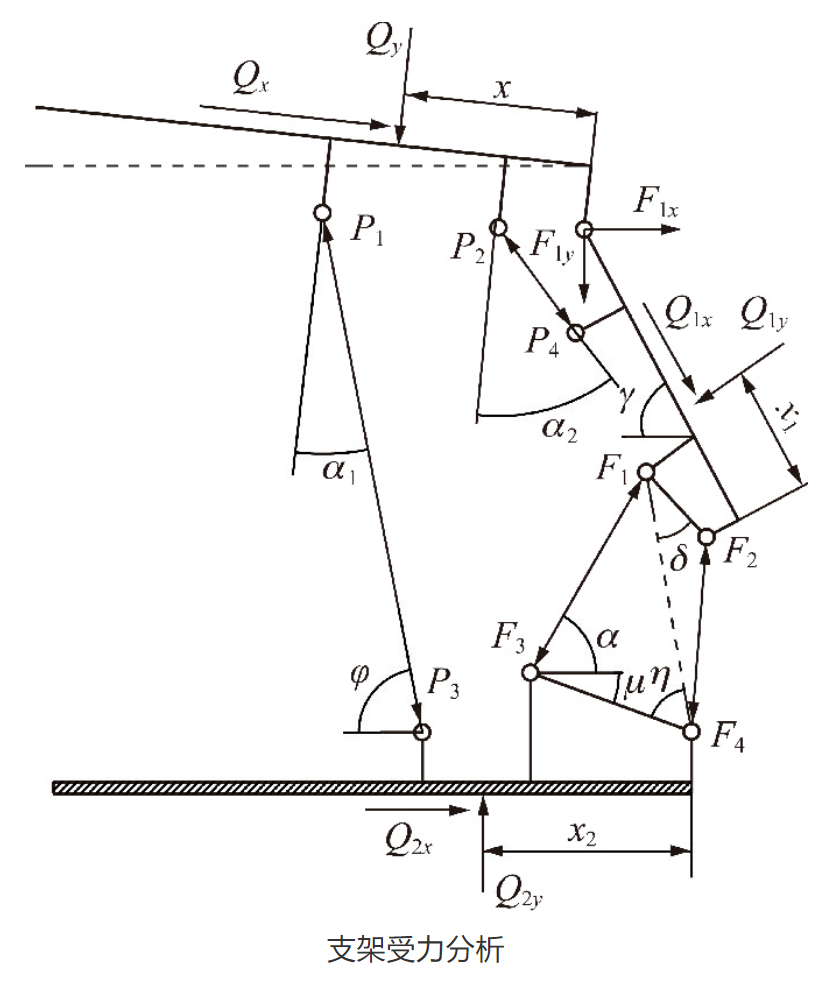

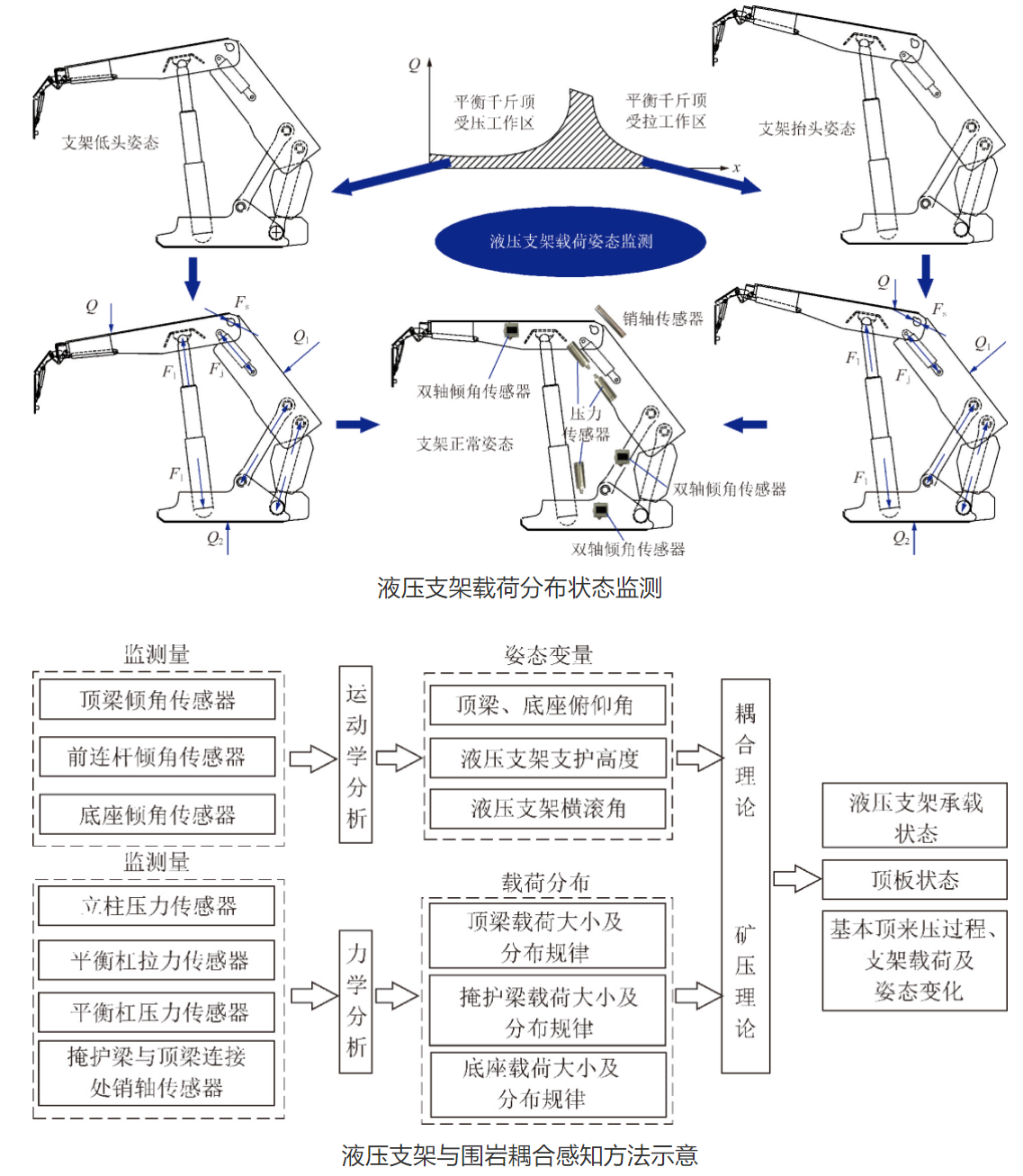

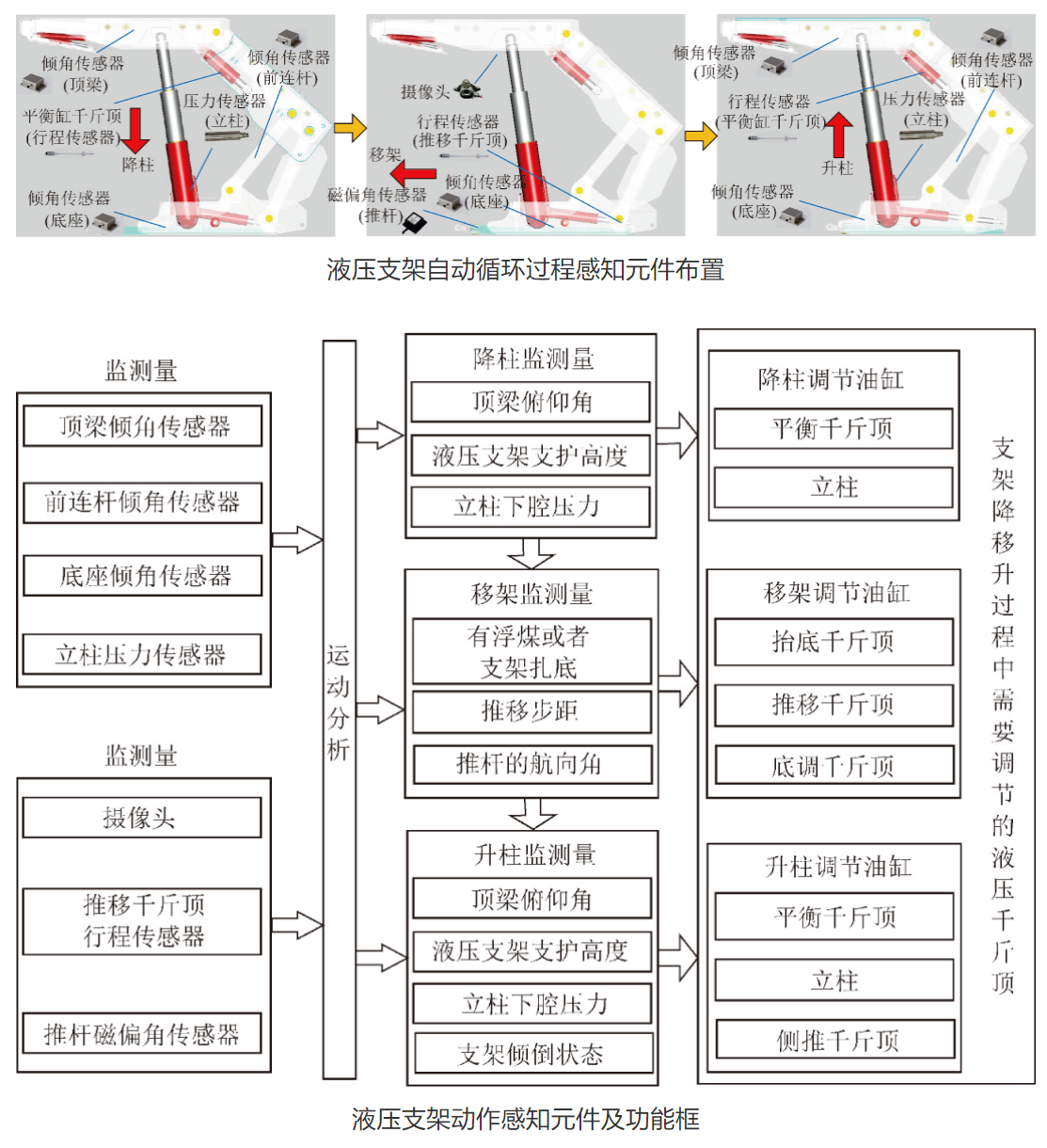

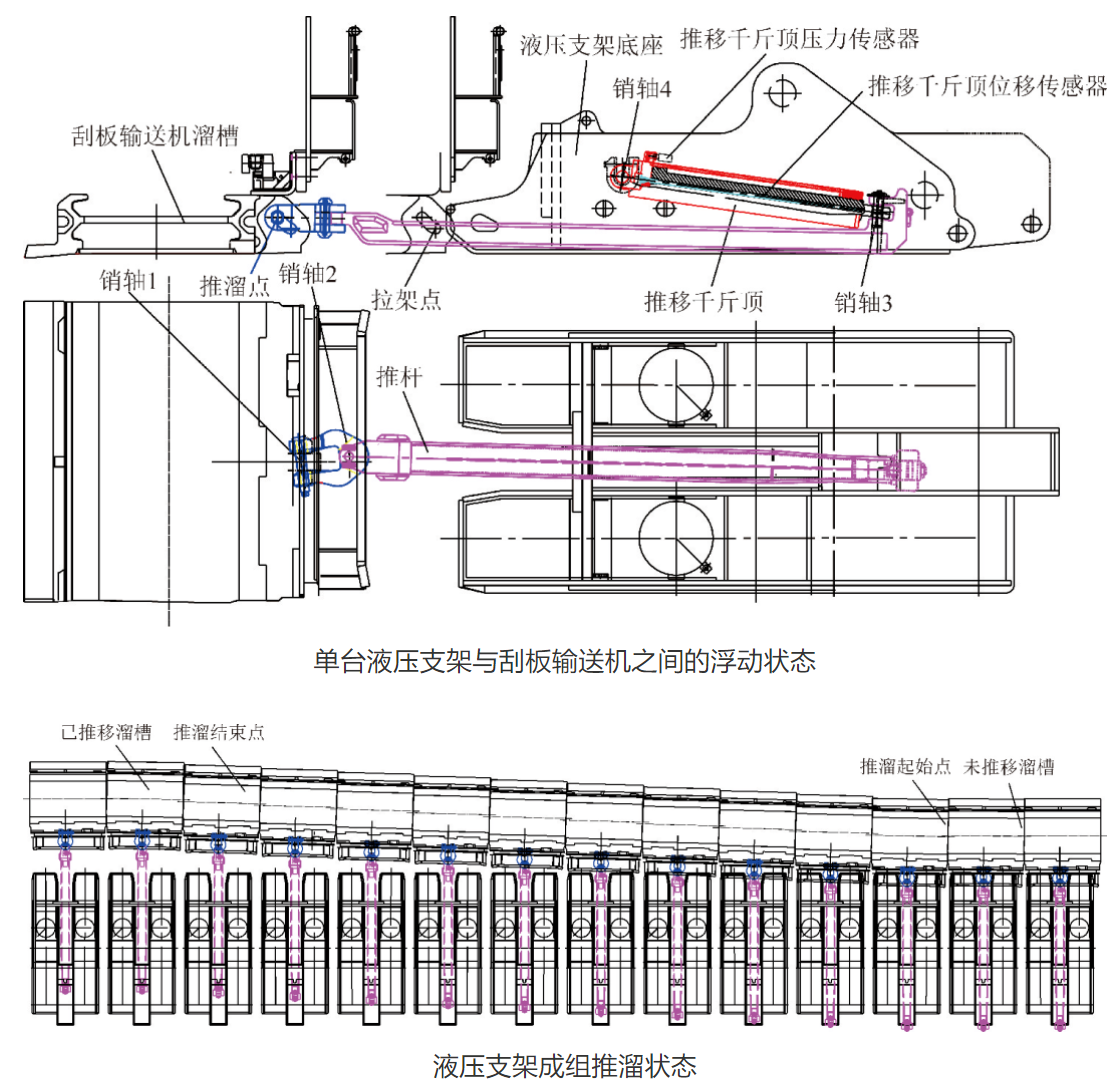

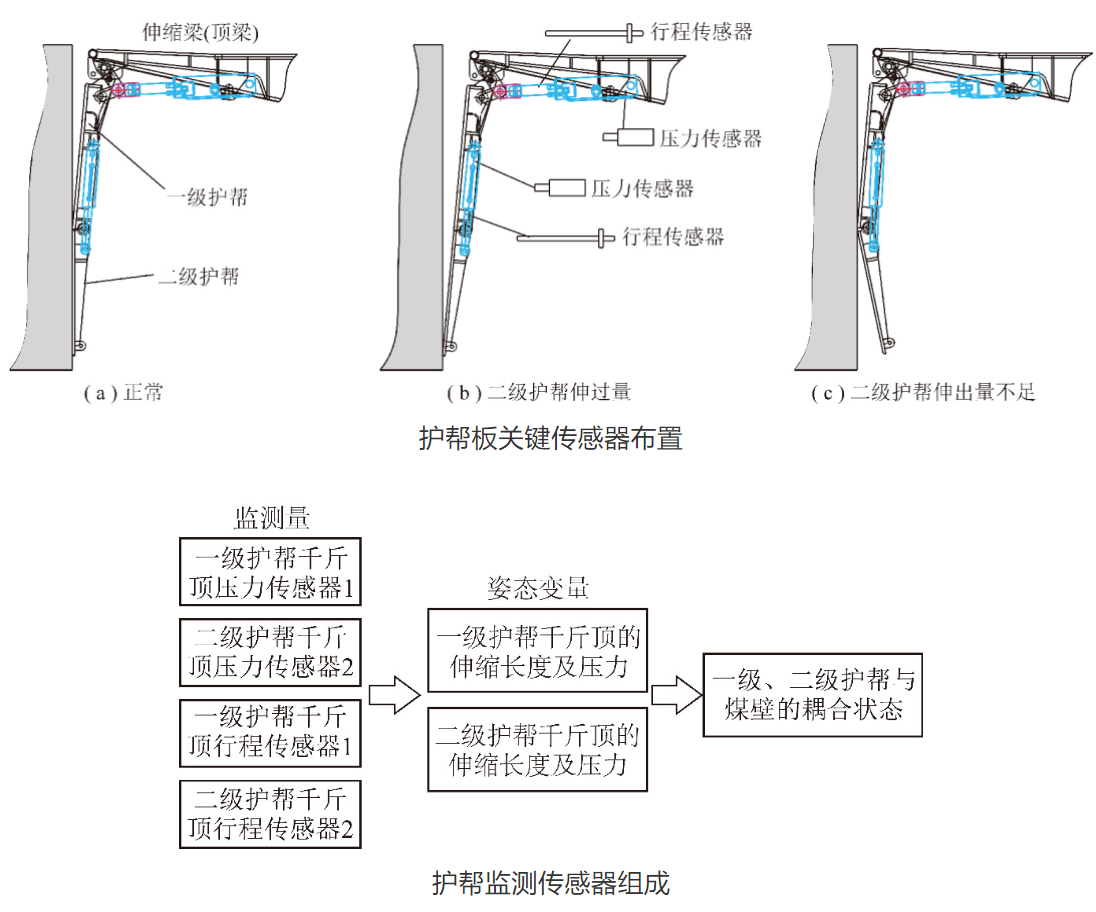

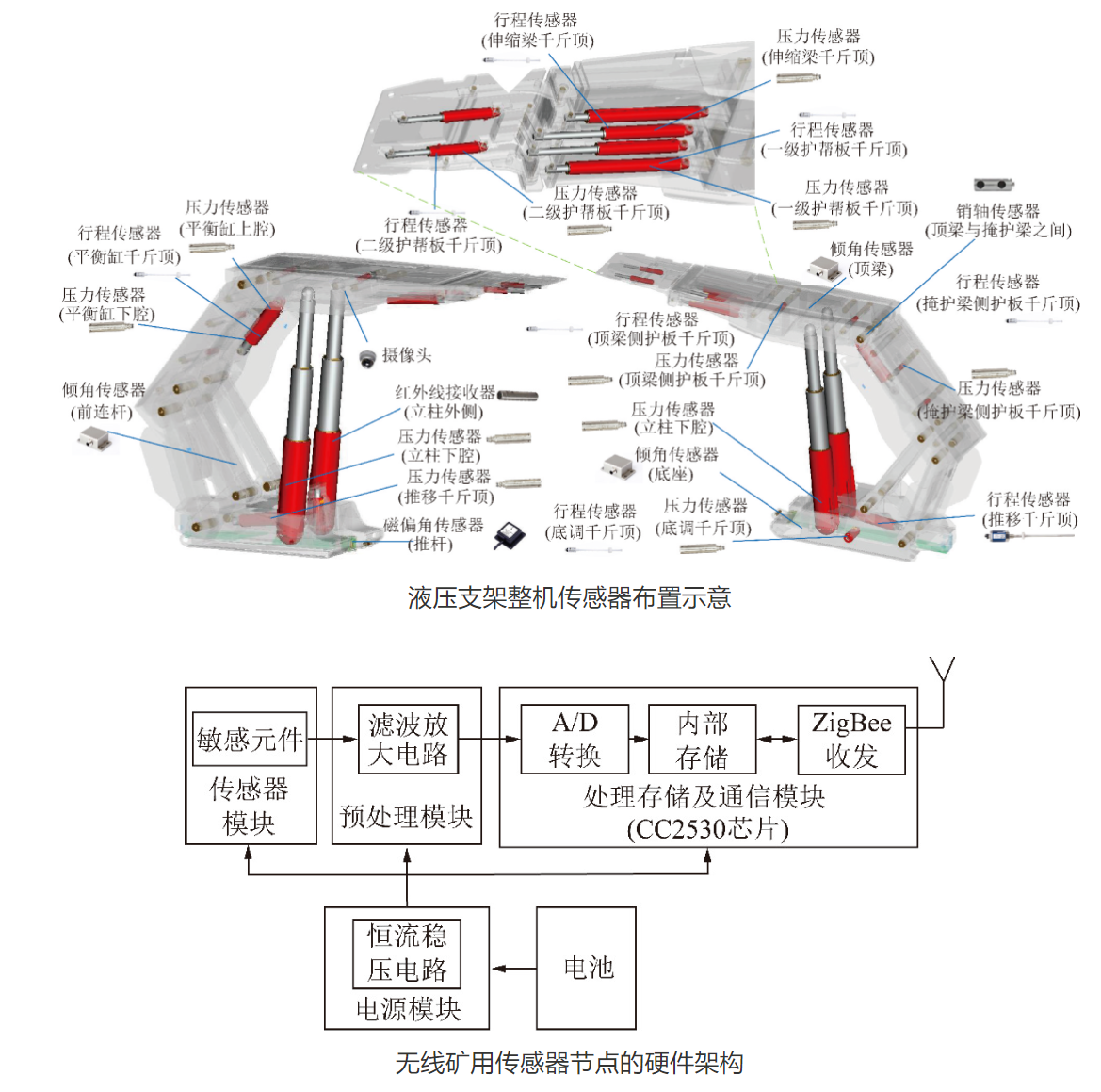

4摘 要在智能化综采工作面,液压支架的智能化技术对顶板及煤壁的安全控制、三机的协调运行及工作面的循环推进起着关键保障作用。针对煤矿智能化开采的技术现状及发展趋势,分析了液压支架与围岩的耦合状态、液压支架动作过程、支架与刮板输送机的协同控制、护帮板与煤壁耦合状态等感知功能需求,提出了相应的感知方法及传感元件的布置方案。

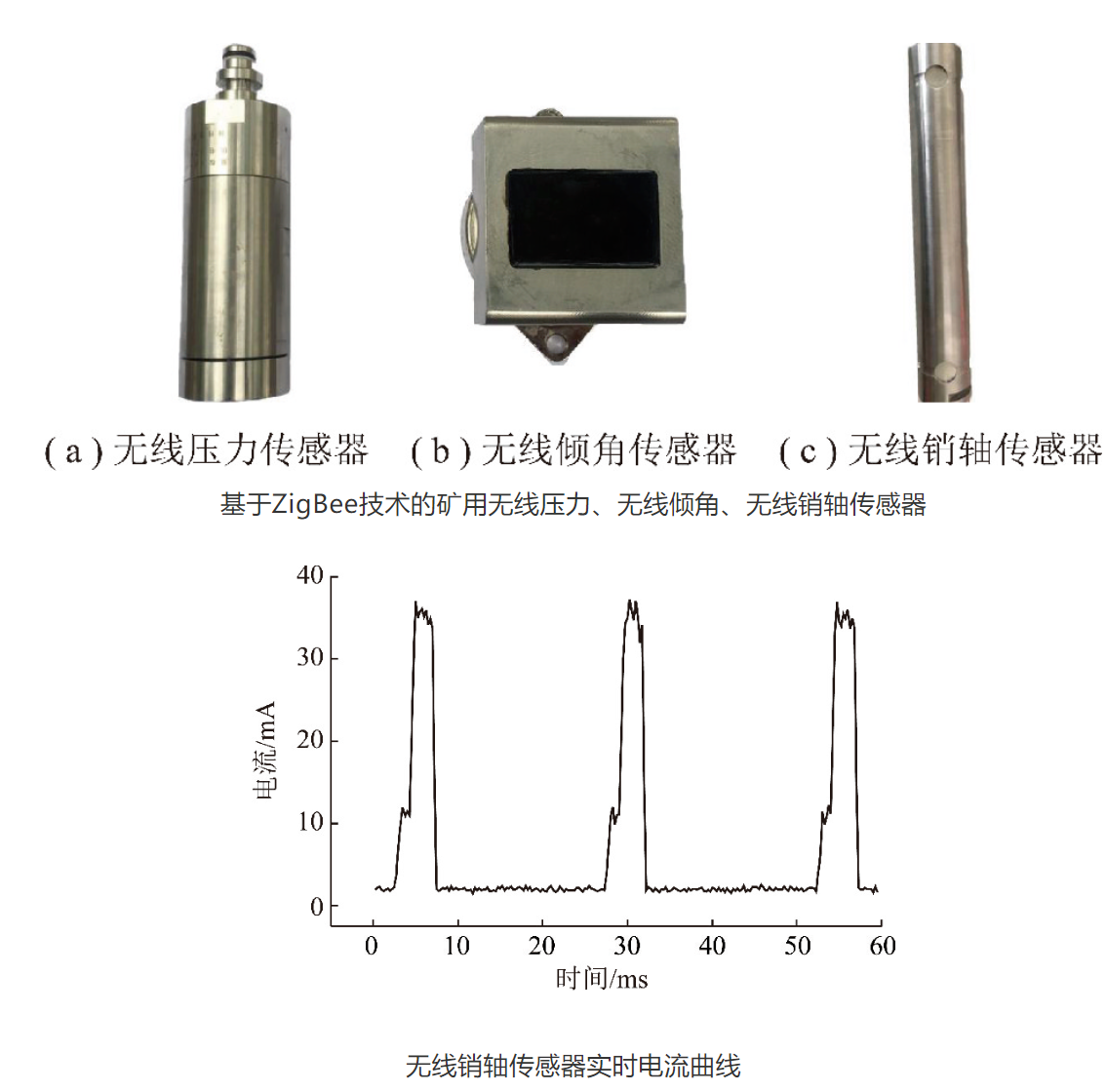

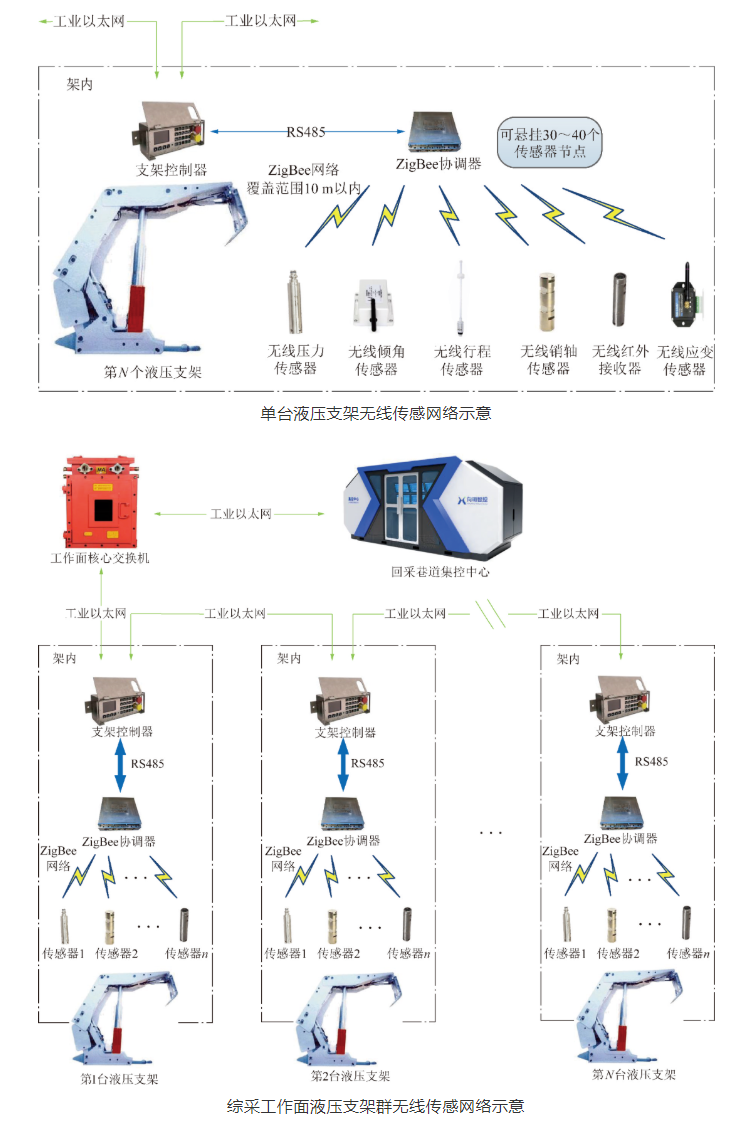

在分析感知需求的基础上,提出了液压支架感知元件的结构框架及数字化感知网络架构。感知元件具有自供电数字化信号无线传输功能、架内无线传感网络采用ZigBee通信方式,所有无线感知信号通过信息接收装置进行存储、处理,然后通过RS485总线与支架控制器通讯,架间信息传输采用工业以太网。

实现全面感知液压支架的位置、姿态、工作阻力、载荷分布、液压控制回路关键参数等信息。依据这些信息,结合矿压理论及支架与围岩耦合机理,可以实时掌握顶板状态、来压规律以及来压过程支架与围岩的耦合特性;利用数字化感控网络,液压支架各个动作的控制回路可以实现开关式闭环控制,可以为液压支架对围岩的自适应调节、推溜拉架的平直度控制、跟机移架自适应控制以及综采装备物联网的构建等智能化水平的进一步提升提供必要的信息支撑。

5部分图片

6作者简介

廉自生,男,1959年7月生,山西万荣人,博士生导师。太原理工大学,机械与运载工程学院,教授。1983年毕业于原山西矿业学院煤矿机械化专业,留校任教至今;1985年9月至1988年7月,山西矿业学院,矿山机械专业攻读硕士学位;1992年3月至1995年6月,中国矿业大学北京研究生部,攻读矿山机械专业博士学位。大学毕业至今,一直从事煤矿机械领域的教学和科研工作。

研究方向

综采装备机电一体化技术、高水基液压传动与智能控制