一、建设目标

建成集资源的数字化管理、面向“矿石流”的智能生产管控、全流程的少人无人化生产、集成化的本质安全管理、基于工业大数据的智能决策于一体的绿色、安全、高效的有色金属智能矿山。

二、建设原则

(一)因企制宜,注重实效。确立企业智能矿山建设的主体责任意识,充分考虑矿山区域特征、工艺装备、管理模式、智能矿山建设基础,所处阶段不同,因企制宜地进行智能矿山建设。

(二)整体规划,分步实施。把握方向和重点,从全局、整体层面进行顶层设计,结合矿山自身能力和业务需求等特点,分步实施,有序推进智能矿山建设。

(三)创新引领、数据驱动。通过工业互联网、5G等技术夯实智能矿山基础;应用大数据、人工智能、边缘计算等技术提升信息系统学习与认知的能力;利用VR/AR等技术形成人机混合增强智能,充分发挥工艺技术人员的智慧与机器智能的各自优势。

三、总体设计

(一)总体架构

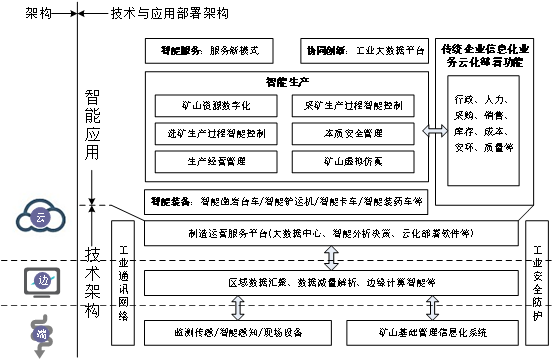

采用基于工业互联网平台的云、边、端架构,建立面向“矿石流”的全流程智能生产管控系统,将矿山大量基于传统IT架构的信息系统作为工业互联网平台的数据源,继续发挥系统剩余价值,同时逐步推进传统信息化业务云化部署,实现矿山全流程的少人无人化生产。具体架构如图所示:

智能矿山总体架构图

(二)建设路径

融合发展,并行推进”,依据矿山特点和配套条件,编制总体规划,根据矿山实际需求紧迫程度、基础条件和资金承受能力等因素制定实施方案,明确任务目标、预期成果及详细的实施计划,分步开展建设。

(三)关键要素

1.安全高效

通过机械化换人、自动化减人、智能化代人、预测预警救人等模式,达到降本增效、安全可靠、减少资源损失等目标。

2.节能环保

通过建设能耗实时监测与智能优化管控、排放综合监控等系统,实现能耗最优化控制、排放实时监管等目标。

3.资源循环利用

通过实时监控与控制、最优化调控、安全监测及尾矿建材自动化加工等,实现矿产资源的充分利用和废水资源的无害化与零排放。

四、建设内容

(一)基础设施的数字化改造与建设

1.鼓励矿山企业加快部署环境感知终端、智能传感器、智能摄像机、无线通信终端、无线定位终端等数字化工具和设备,融合图像识别、射频识别、电磁感应等关键技术,实现矿山环境数据、采矿装备状态信息、工况参数、选矿离线化检验数据、移动巡检数据等生产数据的全面采集,实时感知生产过程和关键装备运行数据和状态。

2.鼓励矿山应用智能凿岩台车、智能锚杆台车、智能铲运机、智能卡车、智能装药车等具备自主行使与自主作业功能的智能化采矿装备进行凿岩、装药、支护、铲装、运输等作业,降低人员劳动强度,提高生产安全性、质量稳定性和生产效率。

3.鼓励矿山配备高系统容量、高传输速率、多容错机制、低延时的高性能网络设备,采用分布式工业控制网络,建设基于软件定义的敏捷网络,实现网络资源优化配置。

4.构建一个中心管理下的多重安全防护保障体系,形成主动防御、综合防护的技术保障体系。

(二)基于业务驱动的智能生产系统建设

1.矿山资源数字化

在三维可视化平台下,建设集地质资源管理、测量管理、采矿智能设计等功能于一体的的矿山资源数字化系统,实现矿山地质资源信息的精确把握与实时更新,使地质资源信息在矿山地质、测量和采矿之间数字化流转,实现矿山地质资源信息的准确把握、高效处理和实时共享的目标。

2.采矿生产过程智能控制

结合有色金属矿山开采实际情况,在凿岩、装药、出矿、支护、溜井放矿、运输提升等采矿重点作业环节,设备分散、动态性强、作业环境恶劣、安全隐患突出,鼓励矿山企业利用机理建模、虚拟仿真、自动控制、人工智能等多种手段,着力提升装备水平、实现自动控制与自主运行,实现作业的自动化、智能化与现场无人少人化。

3.选矿生产过程智能控制

建设装备远程智能监控和预测性维护系统,提高装备运转率;建设有色金属选矿全流程智能化操作系统,形成专家规则控制,实现少人无人操作调控,稳定工艺流程,优化操作岗位,稳定选矿工艺技术指标。建设全流程生产优化决策模型和决策指导软件系统。

4.本质安全管理

在矿山原有安全生产六大系统的基础上,集成GIS、MIS、监测监控、物联网等技术,针对人、机、环、管4个要素,从集成化、系统化的角度出发,将人员行为安全、作业环境安全、设备运转安全、安全制度保障等安全生产要素全面集成和智能化提升,形成以全面评估、闭环管理、实时联动、智能预警为特征的主动安全管理保障体系,实现面向人-机-环-管的全方位主动安全管理。

5.生产经营管理

采用业务驱动和数字驱动相结合的管理理念,围绕设备、能耗、化验、计量、物流等矿山核心业务主线,建设集成、智能、协同的生产经营管理系统。

(1)设备维护

建设设备远程智能监控和预测性维护系统;鼓励有条件的矿山实现故障诊断定位、分析以及纠偏。

(2)能耗管理

建设矿山能耗实时监测系统,鼓励有条件的矿山采用具有无线抄表功能的智能化能耗监测方案和建设矿山能耗优化调度系统。

(3)化验管理

建设实验室化验分析管理系统(LIMS)。

(4)物流管理

建设称重计量无人化管理与智慧物流系统。

6.矿山虚拟仿真

鼓励企业建设全流程的矿山虚拟仿真系统。根据事故场景确定最优救援方案和利用VR模拟技术进行技能培训及应急逃生训练。

(三)基于服务型制造的智能服务应用建设

鼓励矿山企业创新服务模式,开发封装应用软件或数据服务接口,将有色金属矿山采选知识和技术模型化、模块化、标准化和软件化,并积极与行业工业互联网平台对接,形成工业APP。

(四)基于工业大数据的协同创新平台建设

鼓励矿山构建集数据资源库、先进数字化工具、虚拟仿真环境等于一体的协同创新体系,打通矿山地质、测量、采矿、选矿等全流程数据链,提升基于大数据分析的生产智能控制、生产现场优化等能力,加速矿山生产向自决策、自适应转变。

1.规范数据治理

对矿山地质、测量、采矿、选矿等全流程各个环节所产生的各类数据进行汇总,建立统一的数据存储与管理平台;选择合理安全的数据存储架构及高效稳定的数据计算引擎和处理工具。

2.数据应用创新

基于数据驱动的理念,采用工业大数据挖掘技术从纷繁的海量数据中挖掘数据价值,采用描述性分析、预测性分析、诊断性分析和指导性分析等分项方法,对矿山生产过程和经营管理活动中的各业务场景进行应用创新。

五、基础支撑

(一)资金投入

根据实际建设需求,确定智能矿山投资目标,明确资金来源,确保资金投入和使用规范。

(二)组织规划

根据需求,制定专项战略规划,做好顶层设计,设置专职管理、业务及技术运维岗位。鼓励企业将企业一把手设置为专职管理部门的负责人。

(三)人才队伍

加大人才引进和复合型人才的培养,鼓励企业构建内外结合的智能矿山人才储备机制。

(四)运营维护

依据企业管理模式及生产需要编制智能矿山系统运维及升级准则,规范各类智能矿山系统、装备的工作流程与维护保养规程。

(五)信息资源

开展企业内部网络信息资源管理标准化工作,构筑与智能矿山工厂建设规划相匹配的网络信息资源管理标准化体系,规范企业信息资源的管理和使用。

(六)标准体系

鼓励企业建立包含但不限于如下所列标准和规范体系。