01

无人驾驶的起源

无人驾驶卡车的研究比大都数人想象的还要早,1939年美国通用汽车公司就在纽约世博会上向世人展示了全球第一辆无人驾驶汽车。从20世纪70年代开始,美国、英国、德国等发达国家开始进行无人驾驶汽车的研究,在可行性和实用化方面都取得了突破性的进展。中国从20世纪80年代开始进行无人驾驶汽车的研究,国防科技大学在1992年成功研制出中国第一辆真正意义上的无人驾驶汽车。但迄今为止,并未有在城市道路或高速路上真正投入商业运行的无人驾驶汽车。

当我们谈及无人驾驶汽车时,主要关注的是私人乘用车市场或公共交通。但在其他场合,无人驾驶车辆早已使用,比如,露天采矿的矿山、港口等行业都是已经成熟的市场,其中很大一部分原因是因为这些场合是处于围栏概念的限定区域。

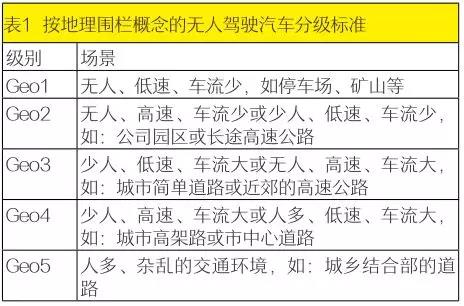

2014年,SAE International(国际汽车工程师协会)就制订了一套无人驾驶汽车分级标准,将其分为L0-L5几个等级。行业内有专家认为SAE分级之外,有必要再加一个维度,也就是按照地理围栏(Geofence)的概念,进行Geo1~-Geo5的简单分级(见表1)。随着数据的积累以及技术的提升,无人车可行驶区域从Geo1矿区无人车少到Geo5基本没有围栏,逐步放大区域并最终实现自主驾驶,这种分级显得更加科学。

进入无人驾驶行业的公司,无疑都看到了在Geo1单一场景下可能会最先实现无人驾驶,然后逐步过渡到复杂场景下的无人驾驶。而且低速车、限定场景的无人驾驶,也会更容易得到政府的示范运营许可证或者根本不需要运营许可证。所以,在矿山,特别是在露天矿山,不仅单台卡车早已实现无人驾驶上路运营,而且是以数十辆这样的车队规模成年累月地投入运营。

为什么需要无人驾驶?首先是人累了,需要休息,我们希望汽车能一直运行;其次是工作条件极其恶劣甚至危险,人不宜在此条件下工作,我们希望能有替代人工作的设备;第三人不可能任何时候精力百分之百集中,而精力不集中就可能发生误操作甚至事故,我们希望采用任何时候精力都能百分之百集中的设备。

卡车作为生产力工具,促进其自动化的一个最重要因素是“钱”。矿山作业十分艰苦枯燥,驾驶员招聘困难,管理运输成本很高。据说国外露天矿卡车司机的年薪是20万美元,国内驾驶员平均工资低很多,但也要1万元/月,每年一个驾驶员工资支出就是12万,如果要三班倒加休假,那一辆车最少4个驾驶员,每年一辆车驾驶员工资就高达近50万。如能实现卡车无人驾驶,一年仅工资节省的费用就非常可观。

据介绍,我国仅鄂尔多斯地区的露天矿就有数百家,其中大型露天煤矿7家,每个中小型煤矿需要车辆100台以上,司机200人以上,在这里潜藏着广阔的无人驾驶行业需求。

02

无人驾驶卡车的工作原理

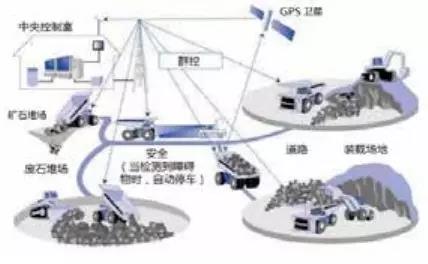

以日本小松(KOMATSU)公司为例,其卡车无人驾驶主要通过自动化运输系统(Autonomous Haulage Sys-tem,AHS)实现的,系统用控制装置、GPS卫星、无线通信技术和软件来取代原来坐在驾驶室内的司机(见图1)。

图1 小松公司自卸卡车无人驾驶原理示意图

首先,露天矿山无人驾驶卡车应该是卡车智能调度系统的一部分,在整个卡车智能调度系统的调度下,实现以下分步操作:

1)由装备了高精度定位能力GPS系统的车队监测中心控制装置管理,为每辆车指定装载机的位置和运输路线,车辆通过接收无线指令以合适的速度按照目标路线运行;

2)卡车由GPS、监测中心控制装置无线指令和其它导引装置来确定车辆在矿山的准确坐标并了解周围的情况,使得卡车能在无人操作的情况下实现复杂的装载、运输和卸载循环的自动运行;

3)装载时,由同样安装了GPS的挖掘机或装载机来计算并引导卡车至正确的位置,由装载机自动进行装载;

4)卸载时,监测中心控制装置发送卸载点的位置和路线信息,卡车在相应设备引导下到达卸载点,准确进行卸载;

5)安全方面,在AHS运行下如果障碍物侦测系统发现行走路线上有其它车辆或人,卡车就会马上减速或停车。

在无人驾驶卡车上,通常装备有以视觉为主的多融合传感器,包括摄像头、激光雷达和毫米波雷达等传感器。其中,主要基于摄像头实现环境感知,以激光雷达和毫米波雷达等其他传感器来提升系统冗余度。通过系统配备的深度学习感知算法,能够做到让摄像头像人眼一样实时感知行车周边环境,检测和跟踪视野中的各种物体,能够对可视场景进行像素级的解读。

03

国外露天矿无人驾驶卡车的应用

矿山卡车无人驾驶的研究早在20世纪七十年代就开始了,但这段时间进展很慢。而近二十多年来进展加快,以下介绍在露天矿山国外无人驾驶卡车的试验和应用情况。

日本小松

日本小松公司第一辆77t无人驾驶卡车首先在日本一家水泥公司的采石场试验,用雷达检测障碍物,最大运行速度36km/h,1996年又在澳大利亚昆士兰矿山使用。1996年,小松公司5辆无人驾驶卡车在西澳大利亚投入运行,采用架线供电方式,沿道路每150m设一根标杆,以10次/s的偶合脉冲激光校准制导和GPS定位系统准确地引导卡车,以cm级精度在矿区道路上运行。2005年,小松公司在智利的铜矿开始进行无人运输系统的试验,当时并没有为无人驾驶研制新型卡车,而是采用现有车型,为其安装了多种传感器、控制器和通信组件等设备,确保其可在指令之下自动行驶。而整个系统还需要地面控制中心、通信基站等设备,并在导航卫星的支持下工作。

2008年年底,力拓(Rio Tinto)公司位于澳大利亚的几座铁矿也开始运营小松公司的无人驾驶卡车。位于澳大利亚西北部的皮尔巴拉(Pilbara)地区是闻名于世的铁矿石产区,运输铁矿石的卡车每天24小时不间断地在广袤而空旷的褐红色土地上飞驰(见图2、图3)。而这些两三层楼高的卡车没有驾驶员,也没有随车人员,一切全由1500公里外珀斯市的计算机控制中心来远程控制(见图4)。迄今为止,力拓集团在澳大利亚4个矿山中启用了73辆无人驾驶卡车。

图2 小松公司的无人驾驶卡车

图3 在皮尔巴拉地区露天矿山运行的无人驾驶卡车

图4 力拓集团帕斯的计算机控制中心

到2017年底,小松公司在澳大利亚、南北美洲的6座矿山,包括铜、铁和油砂,无人驾驶卡车总数超过100台,累计运输了十五亿吨的物料。这些车辆以及系统在安全性、生产力、环境耐受性和系统灵活性方面经受了考验。

此外,小松还计划增强无人运输系统在混合型车队的应用能力,即一个车队中同时运行有人驾驶和无人驾驶卡车,这有利于现有矿山逐渐过渡到全自动矿山。

2016年,小松发布一款无人驾驶矿用卡车(见图5),直接取消了卡车上的司机驾驶室。新设计的车身重量被平均分配到了四个轮子上,同时还配备四轮驱动和四轮转向,卡车有更好的控制性和可操作性,从而将无人驾驶的概念执行得十分彻底。该车长15m,有效荷载为230t,最大功率2700马力,最高时速可达64km/h。

图5 小松公司取消了司机驾驶室的无人驾驶卡车

沃尔沃

早在2011年,沃尔沃公司便开发无人卡车车队技术,并于5年后完成了全球首次跨国界测试。无人驾驶卡车通过车身的激光雷达和GPS技术识别道路情况,在矿区自动导航,不需要人的监督,汽车就可以按预定路线行驶,实现完全的自动驾驶。2016年6月,沃尔沃卡车发布全球首辆矿山用自动驾驶卡车(见图6),并在瑞典某地下矿坑进行实地测试。

图6 在矿山工作的沃尔沃无人驾驶卡车

卡特彼勒

20世纪80年代末,工程机械巨头卡特彼勒(Cat-erpillar)公司就已经是矿山卡车自动化领域的活跃者,开始了无人驾驶自卸矿用卡车的研究,以785型135t的矿用卡车为基础造出了Autonomous Mine Truck(矿用自动化卡车,AMT)。1994-1995年间,卡特彼勒公司777型自动化卡车在前、后、侧面均配备了扫描雷达系统,可检测100m内道路上的人员和障碍物,使卡车有足够时间减速或停车,当卡车到达装车位置时自动停车。两台777型无人驾驶卡车在美国德克萨斯一个石灰石矿试用并成功运行两万多公里,在1996年的MinExpo矿业博览会上展示了777型无人驾驶卡车的测试运行情况。

2008年,卡特彼勒公司的工程师们在提高集成化矿山运行的核心技术方面与知名大学的机器人研究所合作,开发了大型无人驾驶卡车,新的控制模块能驱动20个喷油器和交换器,监控30多个重要的引擎功能,可将100个代表发动机健康状况的多项引擎参数记录在案,并协助诊断问题。

图7 载重量227t的巨型无人驾驶卡车

澳大利亚福蒂斯丘金属集团(Fortescue MetalsGroup,FMG)矿区位于澳大利亚皮尔巴拉地区,地广人稀,人力成本极其高昂。2013年福特斯克金属集团与卡特彼勒公司合作,在索罗门(Solomon)铁矿区签署无人驾驶卡车协议,第一批8台无人驾驶的全自动793F矿用卡车在矿区投入使用(见图7),至今已经拥有54辆,无人驾驶卡车累计运量达到2.4亿吨。近期 无人驾驶卡车将增至59辆,是世界单一矿区规模最大的无人车队。数据监测显示,无人驾驶卡车车队比普通同类车队的生产力高20%。同时,无人驾驶卡车系统可以减少人为失误,使生产的安全系数得到提高。

04

国内无人驾驶卡车的应用

国内也有很多公司和生产企业参与无人驾驶卡车的研制和应用,如北京踏歌智行、北京图森、洛阳钼业、东风汽车、长安汽车等等。

踏歌智行

图8 踏歌智行公司矿区用无人驾驶卡车

无人驾驶初创公司踏歌智行提供了矿区无人驾驶解决方案,该方案已经获得国内矿用车企业的认可。踏歌智行公司提供的智能化改装方案比较简单,传感器主要为激光雷达、毫米波雷达、GPS。因为矿场内多扬尘,摄像头很难发挥作用,所以激光雷达是主传感器,布置在车辆的前向与后向,且探测角度向下。作业矿车在固定线路行驶,因此不需要高精度地图,只需要提供运动轨迹。

无人驾驶卡车均为低速行驶,感知范围只需要20m。在控制方面,踏歌智行公司考虑线控改造的难易程度,提供了加装机器人和线控改造两种方案。其中100~200t特大型卡车的控制层技术被国外零部件供应商垄断,因此多采用加装机器人的方式。而60~70t的矿用卡车基本是手动挡,无法用机器人控制,因此踏歌智行公司对卡车进行了线控改造。

所有无人驾驶卡车都会与后台连接,由监控员实时监控。一名监控员可同时监控30~50辆卡车,当某辆卡车出现问题,系统就会弹出故障自主报警,再由人工线下排除故障。目前公司在包头白云铁矿和鄂尔多斯乌拉煤矿已经有了落地项目,2018年7月无人驾驶卡车开始进矿试运行,至年底无人驾驶卡车的数量将达到十几台。

洛阳钼业

2018年6月,由洛阳钼业公司与河南跃薪智能机械有限公司联合研发的SY系列纯电动矿用卡车在三道庄矿区正式投入使用,标志着洛阳钼业成为全球矿山行业首家完成矿用卡车动力电池组改造的企业。

图9:SY系列纯电动矿用卡

与此同时,洛阳钼业公司加大研发投入,在纯电动改造基础上,完成智能装备与新能源改造的完美结合,研制出集纯电动驱动、远程遥控操作及无人驾驶技术为一体的智能环保型采矿装备(见图9)。在操作现场,挖掘机和卡车上都没有司机,而挖掘机和卡车的运矿作业,是由在矿区边上办公楼内两名工人通过操作台上的按钮远程操控的。

其他公司

东风汽车早在2013年就开发出A60无人驾驶概念车。近几年,东风汽车研制的AX7等车,已实现自动泊车、智能辅助驾驶、自主式无人驾驶、网联式无人驾驶等成果。东风商用车已在复杂矿山、水坝施工现场试行自主式无人驾驶。

美国ASI(AUTONOMOUS SOLUTIONS, INC)是全球最有影响力的机器人公司,可为客户提供智能驾驶车辆的软硬件系统(包括采矿、农业、汽车市场),ASI与中国中车株洲所国家变流中心签订了“矿用车无人驾驶系统合作协议”,双方将联合国内有关厂家共同开发无人驾驶矿用卡车。

05

结束语

虽然国内无人驾驶汽车目前与世界先进国家处于同一水平甚至还握有一点点优势,但中国目前无人驾驶卡车领域还落后于世界先进国家水平。近年来,国内各大型矿山企业在向“智能采矿”努力的过程中,井下无人电机车等技术已经取得突破,在多个矿山投入运行,这对与无人电机车技术有很多相似技术的无人驾驶卡车是极大的促进。相信在今后十年内,我国露天矿山的无人驾驶卡车技术将会得到很好的推广。

转载:亚洲控制工程网

编辑:知行小研

01

无人驾驶的起源

无人驾驶卡车的研究比大都数人想象的还要早,1939年美国通用汽车公司就在纽约世博会上向世人展示了全球第一辆无人驾驶汽车。从20世纪70年代开始,美国、英国、德国等发达国家开始进行无人驾驶汽车的研究,在可行性和实用化方面都取得了突破性的进展。中国从20世纪80年代开始进行无人驾驶汽车的研究,国防科技大学在1992年成功研制出中国第一辆真正意义上的无人驾驶汽车。但迄今为止,并未有在城市道路或高速路上真正投入商业运行的无人驾驶汽车。

当我们谈及无人驾驶汽车时,主要关注的是私人乘用车市场或公共交通。但在其他场合,无人驾驶车辆早已使用,比如,露天采矿的矿山、港口等行业都是已经成熟的市场,其中很大一部分原因是因为这些场合是处于围栏概念的限定区域。

2014年,SAE International(国际汽车工程师协会)就制订了一套无人驾驶汽车分级标准,将其分为L0-L5几个等级。行业内有专家认为SAE分级之外,有必要再加一个维度,也就是按照地理围栏(Geofence)的概念,进行Geo1~-Geo5的简单分级(见表1)。随着数据的积累以及技术的提升,无人车可行驶区域从Geo1矿区无人车少到Geo5基本没有围栏,逐步放大区域并最终实现自主驾驶,这种分级显得更加科学。

进入无人驾驶行业的公司,无疑都看到了在Geo1单一场景下可能会最先实现无人驾驶,然后逐步过渡到复杂场景下的无人驾驶。而且低速车、限定场景的无人驾驶,也会更容易得到政府的示范运营许可证或者根本不需要运营许可证。所以,在矿山,特别是在露天矿山,不仅单台卡车早已实现无人驾驶上路运营,而且是以数十辆这样的车队规模成年累月地投入运营。

为什么需要无人驾驶?首先是人累了,需要休息,我们希望汽车能一直运行;其次是工作条件极其恶劣甚至危险,人不宜在此条件下工作,我们希望能有替代人工作的设备;第三人不可能任何时候精力百分之百集中,而精力不集中就可能发生误操作甚至事故,我们希望采用任何时候精力都能百分之百集中的设备。

卡车作为生产力工具,促进其自动化的一个最重要因素是“钱”。矿山作业十分艰苦枯燥,驾驶员招聘困难,管理运输成本很高。据说国外露天矿卡车司机的年薪是20万美元,国内驾驶员平均工资低很多,但也要1万元/月,每年一个驾驶员工资支出就是12万,如果要三班倒加休假,那一辆车最少4个驾驶员,每年一辆车驾驶员工资就高达近50万。如能实现卡车无人驾驶,一年仅工资节省的费用就非常可观。

据介绍,我国仅鄂尔多斯地区的露天矿就有数百家,其中大型露天煤矿7家,每个中小型煤矿需要车辆100台以上,司机200人以上,在这里潜藏着广阔的无人驾驶行业需求。

02

无人驾驶卡车的工作原理

以日本小松(KOMATSU)公司为例,其卡车无人驾驶主要通过自动化运输系统(Autonomous Haulage Sys-tem,AHS)实现的,系统用控制装置、GPS卫星、无线通信技术和软件来取代原来坐在驾驶室内的司机(见图1)。

图1 小松公司自卸卡车无人驾驶原理示意图

首先,露天矿山无人驾驶卡车应该是卡车智能调度系统的一部分,在整个卡车智能调度系统的调度下,实现以下分步操作:

1)由装备了高精度定位能力GPS系统的车队监测中心控制装置管理,为每辆车指定装载机的位置和运输路线,车辆通过接收无线指令以合适的速度按照目标路线运行;

2)卡车由GPS、监测中心控制装置无线指令和其它导引装置来确定车辆在矿山的准确坐标并了解周围的情况,使得卡车能在无人操作的情况下实现复杂的装载、运输和卸载循环的自动运行;

3)装载时,由同样安装了GPS的挖掘机或装载机来计算并引导卡车至正确的位置,由装载机自动进行装载;

4)卸载时,监测中心控制装置发送卸载点的位置和路线信息,卡车在相应设备引导下到达卸载点,准确进行卸载;

5)安全方面,在AHS运行下如果障碍物侦测系统发现行走路线上有其它车辆或人,卡车就会马上减速或停车。

在无人驾驶卡车上,通常装备有以视觉为主的多融合传感器,包括摄像头、激光雷达和毫米波雷达等传感器。其中,主要基于摄像头实现环境感知,以激光雷达和毫米波雷达等其他传感器来提升系统冗余度。通过系统配备的深度学习感知算法,能够做到让摄像头像人眼一样实时感知行车周边环境,检测和跟踪视野中的各种物体,能够对可视场景进行像素级的解读。

03

国外露天矿无人驾驶卡车的应用

矿山卡车无人驾驶的研究早在20世纪七十年代就开始了,但这段时间进展很慢。而近二十多年来进展加快,以下介绍在露天矿山国外无人驾驶卡车的试验和应用情况。

日本小松

日本小松公司第一辆77t无人驾驶卡车首先在日本一家水泥公司的采石场试验,用雷达检测障碍物,最大运行速度36km/h,1996年又在澳大利亚昆士兰矿山使用。1996年,小松公司5辆无人驾驶卡车在西澳大利亚投入运行,采用架线供电方式,沿道路每150m设一根标杆,以10次/s的偶合脉冲激光校准制导和GPS定位系统准确地引导卡车,以cm级精度在矿区道路上运行。2005年,小松公司在智利的铜矿开始进行无人运输系统的试验,当时并没有为无人驾驶研制新型卡车,而是采用现有车型,为其安装了多种传感器、控制器和通信组件等设备,确保其可在指令之下自动行驶。而整个系统还需要地面控制中心、通信基站等设备,并在导航卫星的支持下工作。

2008年年底,力拓(Rio Tinto)公司位于澳大利亚的几座铁矿也开始运营小松公司的无人驾驶卡车。位于澳大利亚西北部的皮尔巴拉(Pilbara)地区是闻名于世的铁矿石产区,运输铁矿石的卡车每天24小时不间断地在广袤而空旷的褐红色土地上飞驰(见图2、图3)。而这些两三层楼高的卡车没有驾驶员,也没有随车人员,一切全由1500公里外珀斯市的计算机控制中心来远程控制(见图4)。迄今为止,力拓集团在澳大利亚4个矿山中启用了73辆无人驾驶卡车。

图2 小松公司的无人驾驶卡车

图3 在皮尔巴拉地区露天矿山运行的无人驾驶卡车

图4 力拓集团帕斯的计算机控制中心

到2017年底,小松公司在澳大利亚、南北美洲的6座矿山,包括铜、铁和油砂,无人驾驶卡车总数超过100台,累计运输了十五亿吨的物料。这些车辆以及系统在安全性、生产力、环境耐受性和系统灵活性方面经受了考验。

此外,小松还计划增强无人运输系统在混合型车队的应用能力,即一个车队中同时运行有人驾驶和无人驾驶卡车,这有利于现有矿山逐渐过渡到全自动矿山。

2016年,小松发布一款无人驾驶矿用卡车(见图5),直接取消了卡车上的司机驾驶室。新设计的车身重量被平均分配到了四个轮子上,同时还配备四轮驱动和四轮转向,卡车有更好的控制性和可操作性,从而将无人驾驶的概念执行得十分彻底。该车长15m,有效荷载为230t,最大功率2700马力,最高时速可达64km/h。

图5 小松公司取消了司机驾驶室的无人驾驶卡车

沃尔沃

早在2011年,沃尔沃公司便开发无人卡车车队技术,并于5年后完成了全球首次跨国界测试。无人驾驶卡车通过车身的激光雷达和GPS技术识别道路情况,在矿区自动导航,不需要人的监督,汽车就可以按预定路线行驶,实现完全的自动驾驶。2016年6月,沃尔沃卡车发布全球首辆矿山用自动驾驶卡车(见图6),并在瑞典某地下矿坑进行实地测试。

图6 在矿山工作的沃尔沃无人驾驶卡车

卡特彼勒

20世纪80年代末,工程机械巨头卡特彼勒(Cat-erpillar)公司就已经是矿山卡车自动化领域的活跃者,开始了无人驾驶自卸矿用卡车的研究,以785型135t的矿用卡车为基础造出了Autonomous Mine Truck(矿用自动化卡车,AMT)。1994-1995年间,卡特彼勒公司777型自动化卡车在前、后、侧面均配备了扫描雷达系统,可检测100m内道路上的人员和障碍物,使卡车有足够时间减速或停车,当卡车到达装车位置时自动停车。两台777型无人驾驶卡车在美国德克萨斯一个石灰石矿试用并成功运行两万多公里,在1996年的MinExpo矿业博览会上展示了777型无人驾驶卡车的测试运行情况。

2008年,卡特彼勒公司的工程师们在提高集成化矿山运行的核心技术方面与知名大学的机器人研究所合作,开发了大型无人驾驶卡车,新的控制模块能驱动20个喷油器和交换器,监控30多个重要的引擎功能,可将100个代表发动机健康状况的多项引擎参数记录在案,并协助诊断问题。

图7 载重量227t的巨型无人驾驶卡车

澳大利亚福蒂斯丘金属集团(Fortescue MetalsGroup,FMG)矿区位于澳大利亚皮尔巴拉地区,地广人稀,人力成本极其高昂。2013年福特斯克金属集团与卡特彼勒公司合作,在索罗门(Solomon)铁矿区签署无人驾驶卡车协议,第一批8台无人驾驶的全自动793F矿用卡车在矿区投入使用(见图7),至今已经拥有54辆,无人驾驶卡车累计运量达到2.4亿吨。近期 无人驾驶卡车将增至59辆,是世界单一矿区规模最大的无人车队。数据监测显示,无人驾驶卡车车队比普通同类车队的生产力高20%。同时,无人驾驶卡车系统可以减少人为失误,使生产的安全系数得到提高。

04

国内无人驾驶卡车的应用

国内也有很多公司和生产企业参与无人驾驶卡车的研制和应用,如北京踏歌智行、北京图森、洛阳钼业、东风汽车、长安汽车等等。

踏歌智行

图8 踏歌智行公司矿区用无人驾驶卡车

无人驾驶初创公司踏歌智行提供了矿区无人驾驶解决方案,该方案已经获得国内矿用车企业的认可。踏歌智行公司提供的智能化改装方案比较简单,传感器主要为激光雷达、毫米波雷达、GPS。因为矿场内多扬尘,摄像头很难发挥作用,所以激光雷达是主传感器,布置在车辆的前向与后向,且探测角度向下。作业矿车在固定线路行驶,因此不需要高精度地图,只需要提供运动轨迹。

无人驾驶卡车均为低速行驶,感知范围只需要20m。在控制方面,踏歌智行公司考虑线控改造的难易程度,提供了加装机器人和线控改造两种方案。其中100~200t特大型卡车的控制层技术被国外零部件供应商垄断,因此多采用加装机器人的方式。而60~70t的矿用卡车基本是手动挡,无法用机器人控制,因此踏歌智行公司对卡车进行了线控改造。

所有无人驾驶卡车都会与后台连接,由监控员实时监控。一名监控员可同时监控30~50辆卡车,当某辆卡车出现问题,系统就会弹出故障自主报警,再由人工线下排除故障。目前公司在包头白云铁矿和鄂尔多斯乌拉煤矿已经有了落地项目,2018年7月无人驾驶卡车开始进矿试运行,至年底无人驾驶卡车的数量将达到十几台。

洛阳钼业

2018年6月,由洛阳钼业公司与河南跃薪智能机械有限公司联合研发的SY系列纯电动矿用卡车在三道庄矿区正式投入使用,标志着洛阳钼业成为全球矿山行业首家完成矿用卡车动力电池组改造的企业。

图9:SY系列纯电动矿用卡

与此同时,洛阳钼业公司加大研发投入,在纯电动改造基础上,完成智能装备与新能源改造的完美结合,研制出集纯电动驱动、远程遥控操作及无人驾驶技术为一体的智能环保型采矿装备(见图9)。在操作现场,挖掘机和卡车上都没有司机,而挖掘机和卡车的运矿作业,是由在矿区边上办公楼内两名工人通过操作台上的按钮远程操控的。

其他公司

东风汽车早在2013年就开发出A60无人驾驶概念车。近几年,东风汽车研制的AX7等车,已实现自动泊车、智能辅助驾驶、自主式无人驾驶、网联式无人驾驶等成果。东风商用车已在复杂矿山、水坝施工现场试行自主式无人驾驶。

美国ASI(AUTONOMOUS SOLUTIONS, INC)是全球最有影响力的机器人公司,可为客户提供智能驾驶车辆的软硬件系统(包括采矿、农业、汽车市场),ASI与中国中车株洲所国家变流中心签订了“矿用车无人驾驶系统合作协议”,双方将联合国内有关厂家共同开发无人驾驶矿用卡车。

05

结束语

虽然国内无人驾驶汽车目前与世界先进国家处于同一水平甚至还握有一点点优势,但中国目前无人驾驶卡车领域还落后于世界先进国家水平。近年来,国内各大型矿山企业在向“智能采矿”努力的过程中,井下无人电机车等技术已经取得突破,在多个矿山投入运行,这对与无人电机车技术有很多相似技术的无人驾驶卡车是极大的促进。相信在今后十年内,我国露天矿山的无人驾驶卡车技术将会得到很好的推广。

转载:亚洲控制工程网

编辑:知行小研